Конструкция и принцип работы токарного станка по металлу, основные узлы, схемы

Содержание:

- Как шабрить станину токарного станка — Станки, сварка, металлообработка

- Принцип работы

- 5 Электрическая схема и электродвигатель токарного агрегата

- Станина токарного станка. Подготовка к ремонту

- Что такое станина

- Основные узлы, из которых состоит токарный станок по металлу

- Что понадобится для изготовления

- Шаги по сборке конструкции

- Принцип работы

- Используемая литература

- Варианты и расшифровка вариантов модификаций

- Технические требования к станинам

- Какие работы можно выполнять

- Основные конструктивные особенности

Как шабрить станину токарного станка — Станки, сварка, металлообработка

В ходе капитального ремонта токарного станка производится восстановление точности направляющих станины. При выборе способа восстановления руководствуются степенью их износа. Когда погрешность не превышает 0,15 мм на отрезке длины в 1000 мм, то их восстанавливают шабрением. При большем износе прибегают к их механической обработке: шлифовке или строганию. Когда направляющие закаленные основным методом ремонта является шлифовка.

Ремонт строганием

Этот способ менее утомительный, чем шабрение и менее дорогостоящий шлифования. Например, усредненная продолжительность ремонта направляющих станка составляет:

- шабрением: около 35 часов;

- шлифованием специальной абразивной головкой: 8-10 часов;

- финишным строганием: 4-5 часов.

При износе более 0,15 мм ручное шабрение заменяют механической обработкой на продольно-строгальном станке при централизованном способе организации ремонта в ремонтном цехе или на специализированном предприятии. Причина простая, придется произвести снятие станины с фундамента и произвести установку и выверку на жестком столе строгального станка.

Строгание направляющих станины

На первом этапе один раз производят пробное строгание для получения базовой поверхности, что позволит определить отклонения по всей длине станины. Для этого поочередно подводят резец к наиболее изношенным поверхностям и снимают слой металла до устранения износа. Финишное строгание выполняют минимум за два прохода чистовыми широкими твердосплавными резцами.

Последний проход выполняют глубиной реза менее 0,05 мм, постоянно смачивая резец и поверхность направляющих керосином. Когда износ превышает 0,4-0,5 мм направляющие подвергают грубому и тонкому строганию.

Главным недостатком этого способа ремонта является немалое время на демонтаж станины, транспортировку, установку станины на стол строгального станка, выверку и снятие восстановленной станины.

При обработке резанием плоской призматической поверхности направляющих из массива станины вырываются мельчащие частицы металла различной величины и формы. На поверхности появляются борозды, канавки, образуя шероховатую поверхность.

Поэтому иногда после механической обработки без шабрения или вибрационного обкатывания не обойтись. Это увеличивает прочность направляющих за счет пластического деформирования (изменения структуры материала).

Вибрационным обкатываем достигают выглаживание микрошероховатостей и неровностей поступательным движением вдоль и поперек оси специально обработанными шариками или роликами.

Ремонт направляющих токарного станка одним из описанных способов является элементом комплексных работ, связанных с восстановлением полной работоспособности и точности металлорежущего оборудования. Но не стоит забывать, что качество ремонта при минимальном сроке его выполнения существенно зависит от степени подготовки станка к ремонту и квалификации слесаря.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Токарные станки после капитального ремонта: восстановление и эксплуатация

В тех ситуациях, когда токарное оборудование вышло из строя, совершенно не обязательно приобретать новый дорогостоящий агрегат.

После грамотного ремонта токарные станки вновь будут в состоянии качественно и эффективно выполнять все технологические операции по обработке металла.

Прежде чем разбираться в таком процессе, как ремонт токарного станка, необходимо вспомнить, что собой представляет токарная обработка и как устроено оборудование для ее осуществления.

Далеко не всегда есть возможность покупать новое оборудование. Выход один — ремонт

Принцип работы

Основан на точном перемещении закреплённого в резцедержателе режущего инструмента или обрабатывающего агрегата, или самой заготовки в процессе обработки резанием.

Принцип использования крутящего момента:

- от ходового винта – для нарезания резьбы;

- от ходового вала – для подач режущего инструмента;

- от ходового винта – для нарезания резьбы и, перестроив гитару – для продольной подачи;

- от ручного привода – применяется в операциях, где использование ходового вала и ходового винта не целесообразно (торцевание, снятие фасок, часто – при отрезании детали от заготовки, сверлении и т. д.).

https://youtube.com/watch?v=x4Evje8Suz8

5 Электрическая схема и электродвигатель токарного агрегата

Понятно, что никакая кинематическая схема функционирования станка для токарной обработки металлических изделий не может быть реализована, если на агрегате отсутствует электродвигатель. Двигатель может быть: асинхронным; постоянного тока. Электродвигатель асинхронного типа располагает литой чугунной либо алюминиевой станиной, ротором и статором. В зависимости от установленной на станок модели двигатель способен выдавать несколько скоростей вращения (либо одну).

Обычно электрическая схема токарного станочного оборудования работает за счет двигателя с короткозамкнутым ротором. Коробка передач (как следствие и коробка скоростей, и иные основные электрокомпоненты станка) в данном случае соединяется с «движком» либо посредством ременной передачи, либо напрямую с ротором.

На токарный агрегат может монтироваться и двигатель, позволяющий выполнять изменение скоростей вращения по бесступенчатому принципу. Он представляет собой устройство с независимым возбуждением, обеспечивающее регулировку частоты вращения в интервале 10 к 1. Такое оборудование применяется намного реже, так как короткозамкнутый двигатель характеризуется малыми размерами и высоким уровнем экономичности его применения.

Двигатель постоянного тока чаще используется для упомянутого выше бесступенчатого регулирования скоростей шпиндельного узла. Станину такого мотора делают из стали низкоуглеродистых марок (выбор материала неслучаен, он связан с тем, что станина является магнитопроводом), а сердечники его статора – из электротехнической стали. Добавим, что двигатель любого вида функционирует в комплексе с другим электрооборудованием, которое монтируется на токарный станок и обеспечивает его бесперебойную эксплуатацию по определенной электрической схеме.

Станина токарного станка. Подготовка к ремонту

Качество капитального или среднего ремонта при минимальном сроке исполнения зависит от степени подготовки станка к ремонту и правильной организации труда бригады слесарей.

Перед остановкой станка для ремонта производят проверку его работы на холостом ходу с целью выявления повышенных шумов и вибраций на каждой ступени оборотов шпинделя и также осуществляют обработку образца с целью определения состояния опор качения шпинделя. Проверяют радиальное и осевое биение шпинделя. Указанные проверки являются обязательными, так как при этом легче установить дефекты, которые в ряде случаев весьма сложно выявить у разобранного станка.

Результаты проверок учитывают при составлении ведомости дефектов и ремонте станка.

Другие проверки станка на точность по ГОСТ 42—56 (рекомендуемые в некоторых литературных источниках) проводить нецелесообразно, так как точность сборки станка обеспечивается на всех этапах технологического процесса ремонта.

В настоящей главе рассмотрено несколько вариантов технологических процессов, которые применяют для капитального или среднего ремонта корпусных (базовых) деталей и узлов большинства моделей токарно-винторезных станков, например, 1К62, 1601, 1610, 1613Д или 250, 1612В, 1615А, ТВ-320, 1А616, 1Е61 и др. соответствуют современному уровню ремонтного производства и могут быть использованы ремонтными базами с различным уровнем оснащенности.

Технические характеристики, фотографии и чертежи приведены на странице Токарно-винторезный станок 1К62.

Что такое станина

Станина — это основа конструкции станка. На нее крепятся все остальные подвижные и неподвижные детали и узлы. Через нее механизм опирается на фундамент. Станина воспринимает на себя все усилия, возникающие при воздействии инструмента на заготовку. От определенных точек на станине, выбранных началом координат, отсчитываются перемещения движущихся частей станка. В нее входят такие компоненты, как:

- корпусные элементы;

- поперечные, продольные и вертикальные крепления и ребра жесткости;

- направляющие.

Станина – наиболее долгоживущая часть станка, рассчитанная на все время его эксплуатации. Двигатели, привода и рабочие органы могут много кратно заменяться по мере износа, направляющие лишь подвергается периодическому ремонту. Направляющие служат для продольного, поперечного или вертикального перемещения подвижных узлов механизма.

Направляющие бывают двух видов:

- незамкнуты, применяемые при обработке деталей большой и средней массы и небольших опрокидывающих моментах;

- замкнутые, используются при средних массах деталей и значительных опрокидывающих моментах.

Подвижные узлы могут перемещаться, скользя по направляющим, либо использовать роликовые или шариковые опоры.

Кроме передачи, распределения и компенсации усилий, станина также должна быть способной гасить колебания различной частоты, возбуждающиеся в механизме во время его работы.

Основные узлы, из которых состоит токарный станок по металлу

Любой токарный станок по металлу включает в себя основные конструктивные узлы и элементы.

Станина

Основной и самый крупный элемент, на котором крепятся все остальные детали. Это неподвижная деталь, представляющая собой две параллельные стенки, неподвижно соединенные между собой поперечинами. Станина имеет ножки-тумбы, в которых хранится инструмент.

Верхние рейки служат направляющими, по которым двигаются суппорт и задняя бабка. Они могут быть плоского и призматического вида. Направляющие выполнены строго параллельно друг другу.

Передняя бабка

Эта деталь по-другому может называться шпиндельная бабка. Внутри нее находятся следующие детали:

- шпиндель;

- подшипники (два);

- шкив;

- коробка скоростей.

Передняя бабка поддерживает заготовку и придает ей вращение.

Шпиндель

Шпиндель является основной деталью передней бабки. Он представляет собой металлический вал конусообразной формы. В нем фиксируются различные инструменты, оправки и другие приспособления.

Шпиндель, шейка и подшипники должны быть гладкими, чисто отшлифованными, без люфтов, потому что это влияет на качество расточки деталей. Шпиндель имеет резьбу, а в некоторых станках еще и специальную канавку для того, чтобы патрон самопроизвольно не открутился.

Механизм поперечной и продольной подачи

Суппорт может двигаться вдоль и поперек, благодаря механизму подачи. Направление задает трензель, находящийся в корпусе передней бабки. Снаружи станка есть рукоятки, которыми можно изменять направление и амплитуду движения суппорта.

Важно!

Если станок с автоматической подачей, то в нем есть ходовые винт и валик. Они используются для выполнения работ высокой сложности.. https://www.youtube.com/embed/SNAKlrlLhR8

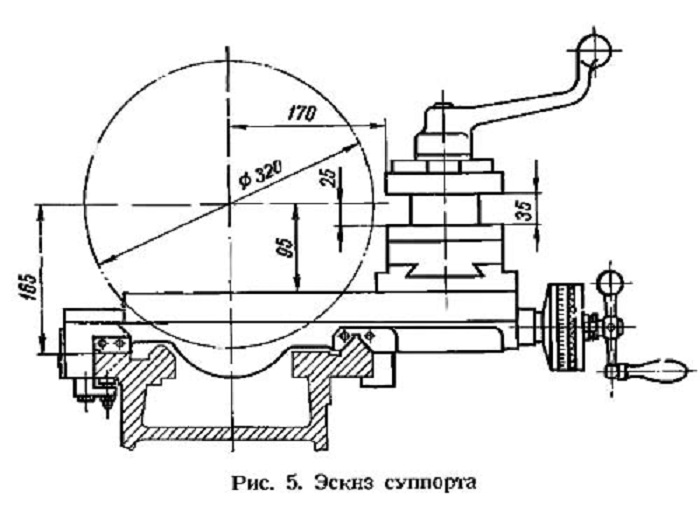

Суппорт

Суппорт – это характерный элемент любого токарного станка, с помощью которого осуществляется перемещение режущего инструмента в продольном, поперечном и наклонном направлении. Продольное движение по салазкам станины производит каретка, поперечное совершает верхняя часть суппорта. Резцедержатели (одно или многоместные) устанавливаются в верхнюю часть суппорта.

Фартук

За корпусом фартука находятся механизмы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Управление фартуком вынесено на корпус станка, что упрощает регулировку хода суппорта.

Задняя бабка

В заднюю бабку закрепляется деталь на шпинделе, поэтому этот элемент подвижный. Деталь состоит из двух частей: нижней – плиты и верхней – держателя шпинделя. Задняя бабка движется по станине и может быть зафиксирована в любом месте благодаря рычажной рукоятке. Конус задней бабки называется пиноль. В нем крепится инструмент или приспособление. Также задняя бабка служит второй опорой при обработке длинных деталей.

Каретка

Каретка предназначена для продольного движения суппорта по салазкам станины. От ее исправности зависит свободное движение этого элемента.

Вал

Вал вращения шпинделя имеет две ручки включения. При среднем положении ручек он выключен. Положение вверх – вал вращается против часовой стрелки (рабочее движение), положение вниз – вал вращается по часовой стрелке (обратное движение).

Что понадобится для изготовления

Идеальным вариантом при изготовлении самодельного токарного станка было бы использование отдельных комплектующих от списанного оборудования. Если такой возможности нет, то придётся изготовить узлы и детали самостоятельно.

Вместо литой станины применяют раму, сваренную из стальных профильных труб и уголков. Само собой подразумевается, что деревянный каркас в этом случае является неприемлемым вариантом. Металлический профиль сможет обеспечить требуемую жёсткость и устойчивость конструкции. Кроме того, с помощью ровных квадратных и прямоугольных труб совсем несложно придерживаться строгой геометрии каркаса. Неровная рама не даст возможности правильно зафиксировать центры, что в дальнейшем скажется на качестве проводимых работ.

Маломощный асинхронный двигатель — отличный силовой агрегат для самодельной конструкции

Для привода понадобится силовой агрегат. Лучше всего использовать низкооборотный электрический двигатель асинхронного типа. В отличие от коллекторных агрегатов «асинхронники» практически не подвержены риску поломки при резком снижении оборотов.

Кроме того, придётся подобрать приводной ремень (или несколько ремней различной длины). Не забудьте и о крепёжных элементах, которыми отдельные узлы будут крепиться к корпусу. Для самодельного токарного станка подойдут гайки и болты с диаметром 8 и 10 мм с обычной метрической резьбой.

В качестве салазок используют детали, выточенные из стального прутка с последующей закалкой, но лучшим вариантом будут направляющие, изготовленные из амортизационных стоек или длинных валов промышленных механизмов. Они имеют отличную геометрию, а их поверхность подвергается упрочнению в заводских условиях.

Заднюю бабку, как и шпиндель, лучше всего использовать от списанного заводского оборудования

Заднюю бабку также можно сделать из профильных труб и толстого металлического листа, а вот пиноль изготавливают из калёного заострённого болта, нескольких гаек с такой же резьбой и штурвала, изготовленного из шкива от сельхозтехники. Использование самодельной пиноли потребует каждый раз при креплении детали смазывать соприкасающиеся поверхности литолом или солидолом. Подобная процедура не понадобится с вращающимся центром заводского изготовления, поэтому если есть возможность, то эту деталь лучше купить.

Продольный и поперечный винты подачи также можно выточить на токарном станке или использовать длинный пруток с нарезанной резьбой, который можно купить в строительных гипермаркетах.

Для узлов вращения понадобятся установленные в корпус подшипники качения, а регулировать обороты позволят шкивы различного диаметра, насаженные на приводной вал. Эти детали можно купить или заказать у знакомого токаря.

Изготовление суппорта потребует запастись стальной пластиной, толщиной не менее 8мм. Её же можно использовать и для резцедержателя.

Ещё одним узлом, который невозможно изготовить в кустарных условиях, является шпиндель. Его придётся купить. Крепление шпинделя требует изготовления вала, на котором будут смонтированы ведомые шкивы. Прочность этой детали должна быть безупречной, поэтому лучше всего использовать детали от списанных заводских механизмов.

Кроме токарного станка, в процессе работы понадобятся такие инструменты и оборудование:

- сварочный аппарат;

- болгарка;

- шлифовально-наждачный станок;

- электрическая дрель и набор свёрл по металлу;

- метчики и плашки для нарезки резьбы;

- набор гаечных ключей;

- штангенциркуль, металлическая линейка;

- маркер.

Весь этот инструмент и материалы позволят изготовить полноценный токарный станок настольного типа. Если же достать какие-то детали не удалось, не отчаивайтесь — на время их можно заменить чем-то другим. Так, патрон от электродрели вполне используется вместо шпинделя, если требуется обрабатывать заготовки небольшого размера.

Шаги по сборке конструкции

Как сделать токарный станок по металлу своими руками?

В первую очередь нужно поискать в интернете нужную информацию от опытных мастеров, которые уже занимались подобным делом. В принципе везде описывается стандартный подход и алгоритм тех или иных действий при работе с чертежами.

Этапы сборки:

Для начала собирают переднюю бабку, в которую вкручивают шпиндель;

Далее полученное основание с помощью соединительного крепления крепится к ходовой трубе (также не стоит забывать о резьбе, которую необходимо нарезать на частях крепления);

Берём металлические элементы и делаем из них силовую раму

После изготовления крепим на него переднюю бабку;

Делаем разметку и сверлим отверстия с дополнительной расточкой развёртки;

Во время работы особое внимание уделяем размещению центральных осей шпинделя и пиноли;

Устанавливаем опорную планку, которая регулирует заднюю бабку;

Затем устанавливаем прокладку для вала;

Устанавливаем гидравлический цилиндр и заливаем в него смазочную жидкость;

Установка и фиксация шкива с суппортом и направляющими (тут, кстати, могут пригодиться фото токарного станка по металлу, сделанного своими руками);

Финальная стадия – установка электрического двигателя.

Стоит проверить работу шпинделя, протестировать станок на наличие посторонних шумов.

Принцип работы

Обрабатываемая деталь закрепляется на планшайбе, которой

сообщается вращательное движение в горизонтальной плоскости. Режущие

инструменты закрепляются в боковом и верхних суппортах. Боковой суппорт 3

служит в основном для обточки наружных поверхностей, выточки канавок и подрезки

торцов; в его четырехпозиционной головке закрепляются резцы различных типов.

Верхний поворотный суппорт Биспользуется для обработки наружных и

внутренних конических поверхностей. Верхний суппорт Г имеет пятипозиционную

револьверную головку, в которой закрепляются инструменты, предназначенные

главным образом для обработки отверстий.

Рис 1, д

Карусельные станки, предназначенные для

обработки деталей диаметром больше 1500 мм, изготовляют с двумя вертикальными

стойками. Диаметр стола у таких станков доходит до 25 м. Карусельные станки

значительно удобнее лобовых как в отношении установки и закрепления деталей,

так и в отношении точности обработки и производительности. Удобное расположение

стола (горизонтальное) позволяет сравнительно просто и быстро устанавливать

крупные детали для обработки и снимать их со станка. В серийном производстве

находят применения многорезцовые токарные станки и токарно-револьверные станки,

в массовом производстве — токарные полуавтоматы и автоматы.

Характеристика токарных станков

|

Модель станка |

Растояние между |

Наибольший |

Диаметр прутка, |

Пределы частот |

Пределы подач, |

Мощность |

||

|

над станиной |

над суппортом |

продольных |

поперечных |

|||||

|

1612П |

500 |

260 |

140 |

18 |

33,5-1520 |

0,008-0,2 |

0,008-0,0075 |

1,5 |

|

ТС 135 |

500 |

270 |

140 |

18 |

33,5-2000 |

0,008-0,2 |

0,0003-0,0075 |

2,8 |

|

1615М |

750 |

320 |

150 |

18 |

44-1000 |

0,006-2,72 |

0,025-1,1 |

2,8 |

|

1661 |

750 1000 |

320 |

170 |

32 |

16-2000 |

0,041-1,082 |

0,013-0,35 |

4,5 |

|

1Л61 |

500 |

170 |

32 |

10-1250 |

0,041-1,082 |

0,013-0,35 |

2,8 |

|

|

1161 |

750 |

320 |

175 |

34 |

16,5-1180 |

0,05-1,6 |

0,025-0,8 |

4,5 |

|

ТВ320 |

500 |

320 |

170 |

24 |

36-2000 |

0,03-0,48 |

0,012-0,184 |

2,8 |

|

1А62 |

750 1000 1500 |

400 |

210 |

36 |

11,5-1200 |

0,082-1,59 |

0,027-0,52 |

7,0 |

|

1616 |

750 |

320 |

175 |

34 |

44-1980 |

0,06-3,6 |

0,044-2,47 |

4,5 |

|

1Д62М |

750 1000 1500 |

410 |

210 |

37 |

11,5-600 |

0,082-1,59 |

0,027-0,52 |

4,3 |

|

1М620 |

710 |

400 |

220 |

48 |

12-3000 |

0,075-4,46 |

0,037-4,46 |

14 |

|

1624 |

1000 |

500 |

290 |

56 |

10-1400 |

0,07-2 |

0,035-1,0 |

7,0 |

|

1Б20П |

400 |

220 |

50 |

16-1600 |

0,05-2,8 |

0,025-1,4 |

4,1 |

|

|

1Д63А |

1500 3000 |

615 |

345 |

68 |

14-750 |

0,15-2,65 |

0,05-0,9 |

10 |

|

1А64 |

2800 |

800 |

450 |

80 |

7,1-750 |

0,2-3,05 |

0,07-1,04 |

20 |

|

165 |

2800 |

1000 |

600 |

80 |

5-500 |

0,2-3,05 |

0,07-1,04 |

28 |

|

1658 |

8000 |

1000 |

650 |

80 |

5-500 |

0,2-3,05 |

0,07-1,04 |

28 |

|

1660 |

6300 |

1250 |

860 |

75 |

3,15-200 |

0, 19-11,4 |

0,075-4,5 |

60 |

Используемая

литература

1.

Г.А. Левит. Металлорежущие станки, 2 изд., т. 1, М., 1965.

.

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело. Уч. Пособие для проф.

техн. училищ. — М: Высшая школа, — 1972. — 304 с.

.

Ятченко С.В. «Токарное дело», М.: Сельхозгиз, 1958 г., 532 с.

.

Михайлин, Ю.А. Конструкционные полимерные композиционные материалы. — Санкт —

Петербург: Научные основы и технологи. 2008 г.

5. Классификация

токарных станков — http://delta-grup.ru/bibliot/4/21. htm <http://delta-grup.ru/bibliot/4/21.htm>

Варианты и расшифровка вариантов модификаций

Маркировка оборудования показывает, какими особенностями оно обладает, его сферу применения.

Токарные станки имеют буквенное и числовое название. Буквенные обозначения характеризуют его конструктивные особенности: уровень автоматизации, степень точности обработки, модификацию, тип ЧПУ.

Значение букв в маркировке приборов:

- С – особая точность.

- В – высокая точность.

- Н – нормальная точность.

- А – особо высокая точность.

- П – повышенная точность.

Цифры обозначают:

- первая цифра 1 указывает на то, что это токарный станок;

- вторая цифра обозначает тип устройства;

- третья и четвертая – показывают особенности обработки.

Например, 16К20Т обозначает:

- 1 – токарный станок;

- 6 – тип лобовой;

- 20 – 200 мм основной параметр;

- Т – модифицированный.

Технические требования к станинам

Технические требования формируются с целью достижения соответствия фактических эксплуатационных качеств станка и проектных требований. Требуется также обеспечить баланс между показателями производительности и себестоимостью изготовления изделия.

Отдельный важный раздел технических требований- это требования к материалам, из которых должна быть изготовлена одна из самых важных деталей станка. Регламентируются:

- марка сплава;

- физико-механические и химические свойства;

- однородность структуры, прочность и упругость как в общем, как и отдельно в наиболее важных и нагруженных местах;

- твердость материала направляющих.

Еще один раздел требований — геометрия конструкции. От точности соблюдения размеров, особенно направляющих, зависит точность работы всего станка. Они служат для перемещения рабочих органов, непосредственно обрабатывающих изготовляемое изделие

Не менее важно соблюдение точности изготовления рабочих столов, разметочных плит и других видов оснастки для размещения, закрепления и перемещения заготовок

Станина станка является точкой (или точками) отсчета координат при разметке и обработке изделия.

Геометрическими требованиями регламентируются как сами размеры, так и их предельные отклонения, параллельности поверхностей, предельно допустимые показатели изогнутости направляющих, углы уклона и радиусы сопряжения.

Немаловажный раздел требований относится к вибропоглощению и шумоизоляции. В нем описываются предельно допустимые показатели по механическим колебаниям конструкций станка на различных частотах, уровни передаваемых на фундамент вибраций. Для шумопоглощения используются специальные покрытия, наносимые как на наружные, так и на внутренние поверхности корпуса и ребер.

Какие работы можно выполнять

На оборудовании можно выполнять различные работы по металлу и различным сплавам.

Токарная обработка

На токарно-карусельных станках производят заготовки различной формы диаметром до 10000 мм, при относительно небольшой длине.

Точение растачивание

Растачивание —самый распространенный способ обработки отверстий. Его получают при литье, штамповке или сверлении. При глубине резания более 10 мм растачивание выполняют двумя резцами. Чистовое растачивание выполняют одним резцом.

Подрезание торцов

Торцы обрабатывают и вертикальным, и боковым суппортом. Вертикальным обрабатывают любые поверхности путем подачи от краев к центру детали. Боковой суппорт обрабатывает неширокие поверхности. Широкие заготовки можно обработать несколькими резцами.

Прорезывание

Точение канавок до 25 мм не требует большой точности, поэтому их прорезают одним резцом за один проход. При повышенных требованиях к точности делают два хода резцом: черновой и чистовой. Более широкие канавки прорезают за несколько ходов одним или несколькими резцами.

Точение фасонных поверхностей

Фасонные поверхности обрабатывают специальными резцами. При большой длине окружности используют обычный резец с подачей по дуге окружности.

Сверление

Цилиндрический проем диаметром менее 40 мм сверлят одним сверлом; если диаметр больше 40 мм, используют сверление с рассверливанием; калибр первого сверла 20 мм. Кольцевое сверление применяют для создания отверстий диаметром 60 — 200 мм и длиной до 500 мм в плотном материале.

Зенкерование

Зенкерование употребляют при обработке отверстий размером до 100 мм вместо рассверливания или как метод первоначальной обработки проемов в отливках и штампованных заготовках.

Основные конструктивные особенности

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу

При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.