Классификация и нюансы выбора электродов для сварки

Содержание:

- Рейтинг иностранных и российских производителей расходников с покрытием

- Особенности эксплуатации

- Технические характеристики

- Рейтинг электродов для постоянного тока

- Назначение электрода

- Технические особенности: конструкция и принцип работы

- Расшифровка условного обозначения

- Технические показатели

- Расшифровка аббревиатуры и марки

- Классификация сварочных электродов

Рейтинг иностранных и российских производителей расходников с покрытием

Теперь поговорим о выборе самых качественных электродов. Начнем с производителей – мировых и отечественных лидеров. Критериями их оценки могут быть широта продуктовой линейки и объемы производства, присутствие этих производителей в профессиональных обзорах, посвященных сварочному делу, отзывы экспертов и мастеров и, наконец, типы электродов для сварки и качество самой продукции.

Буквенная маркировка.

Сначала мировые лидеры:

ESAB

Этой шведской компании больше ста лет, она держит настоящее первенство по качеству, продвинутости и разнообразию своей продукции. Шведскую продукцию любят как домашние мастера, так и в промышленности: их широкая линейка предлагает варианты на любой, как говорится, вкус.

Kobe Steel

Японцы работают в этой сфере давно и очень серьезно. Они сразу наметили себе конкретную нишу – нефтегазодобывающие предприятия. Так что у Kobe Steel и нефтяников всего мира давняя и глубокая взаимная любовь.

Klockner & Co SE

Это немцы. Самая популярная в России иностранная компания, производящая сварочные расходники и другую сопутствующую продукцию. Вообще-то основная специализация компании – производство самых разнообразных сплавов стали, так что все их виды электродов для сварки являются лишь сопутствующей продукцией у Klocker & Co SE.

А сейчас российские производители:

ЗАО «Электродный завод»

Расходники этого завода мастера и эксперты хвалят больше всего – и по широте линейки, и по качеству. Несмотря на то, что главными потребителями этого завода являются крупные машиностроительные заводы, они выпускают отличную продукцию и для рядовых покупателей.

НПО «Спецэлектрод»

Завод в Ростовской области, в Волгодонске. Отзывы об их продукции разные, но в большинстве своем они положительные. В любом случае это производство со стандартами качества, правильной маркировкой, неплохой линейкой и, самое главное, недорогой ценой. Пробуйте.

НПП «Сварка Евразия»

Как устроен электрод для сварки.

Предлагают самую широкую продуктовую линейку в России, агрессивны с продвижением своих товаров. НПП – это научно-производственное предприятие. Судя по всему, компания объединяет несколько заводов и выпускает электроды под общими торговыми марками. Отзывы также разные, но в большинстве своем положительные или нейтральные. Так что их расходники можно брать. И пробовать, конечно.

Если проанализировать многочисленные форумы профессиональных и домашних сварщиков по поводу качества тех или иных расходников, то главной претензией к качеству электродов, если таковые имеются, является залипание. Исходя из этого, задаем вопрос: могут ли залипнуть ли лучшие в мире шведские электроды?

Отвечаем: конечно, могут. Если их неправильно хранить или варить с их помощью не те поверхности, для которых они предназначены. Поэтому советуем подходить к выбору производителя электродов с чувством, толком и без эмоций. Главное – точные процедуры и стандарты.

Особенности эксплуатации

Электроды Э42 просты в применении, легко поджигаются и хорошо переносят броски напряжения. Большинство видов варит ржавый и влажный металл без потери прочности и пластичности соединения.

Шлаковая корка на поверхности шва легко отделяется, что удешевляет и ускоряет финишную обработку.

Режимы сварки

Это понятие обозначает действия и параметры, призванные обеспечить высокое качество шва при заданных условиях.

Режимы сварки обеспечивают высокое качество шва.

Показатели делятся на 2 группы:

- основные;

- дополнительные.

К первым относят:

- род и силу тока;

- диаметр электрода;

- напряжение дуги.

К дополнительным:

- пространственное положение шва;

- скорость перемещения расходника;

- состав и толщину металла.

Данные сведены в таблицу:

| Толщина свариваемых деталей, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Неправильный выбор электрода приводит к тому, что диаметр становится:

- Уменьшенным. Повреждается обмазка, дуга теряет стабильность.

- Увеличенным. Плотность тока падает, дугу водит по поверхности заготовки. Т.к. сложно выдержать постоянную длину, шов получается кривым, теряет прочность.

Режим сварки подбирают с учетом возможностей инвертора, т.е. максимального для данной модели ампеража. Вертикальные и потолочные швы варят расходником диаметром 4 миллиметра, независимо от толщины соединяемых деталей.

Режим сварки подбирают с учетом возможностей инвертора.

Скорость процесса влияет на ширину шва. При быстром перемещении тот сужается, и наоборот. Необходимо поддерживать оптимальную скорость, определяемую опытным путем.

В противном случае наблюдаются следующие последствия:

- Ускорение. Материал не успевает прогреться и расплавиться, стык получается плохо проваренным.

- Замедление. Металл вытекает, сечение наплавки и, как следствие, ее прочность уменьшаются.

Оптимальная длина дуги — 3-4 мм. Растягивание дает негативный эффект:

- За время пути от электрода до заготовки металл успевает окислиться.

- Дугу водит по поверхности, тепло распределяется на большую площадь, и материал хуже прогревается. Расплавленные капли застывают на нем, засоряя шов.

Существующие ограничения

Расходники Э42 не подходят для следующих условий:

- Выполнения вертикальных швов сверху вниз. Металл из сварочной ванны вытекает на необработанный участок.

- Соединения заготовок из средне- и высоколегированной стали, чугуна, цветных металлов.

- Сварки постоянным током прямой полярности (электрод-отрицательной).

Расходники Э42 не подходят для вертикальных швов.

В последнем случае катодом выступает расходник. В сравнении с анодом температура у него выше (для плавящихся изделий).

Возможна ли работа с нержавейкой

Такие материалы варятся электродами, в составе которых присутствуют никель и хром. Э42 к этой категории не относятся, поэтому для работ с нержавеющими сталями непригодны.

Хранение электродов

Покрытие расходников, благодаря пористой структуре, является гигроскопичным, т.е. имеет склонность впитывать влагу. Отсыревшая обмазка крошится и плохо горит, вследствие чего шов не получает защиты от атмосферного кислорода, становится непрочным и хрупким.

Поэтому к месту хранения электродов выдвигаются следующие требования:

- Относительная влажность — менее 50%.

- Показания на термометре — не ниже +15°С. Значит, в холодный период года расходники должны находиться в отапливаемом помещении.

- Отсутствие перепадов температур.

- Защита от прямых солнечных лучей.

Если упаковка вскрыта, расходники рекомендуется переложить в специальный герметичный пенал.

П. 2 и 3 призваны исключить конденсацию влаги на изделиях.

Указанные условия соблюдаются и в том случае, если электроды находятся в герметичной заводской упаковке. При повышенной влажности они и в ней могут со временем отсыреть.

Если упаковка вскрыта, расходники рекомендуется переложить в специальный герметичный пенал с утепленными стенками. Его можно изготовить своими руками из пластиковой трубы среднего или большого диаметра.

Перед использованием изделия подвергают прокалке, т.е. прогревают с целью высушить обмазку. Время процедуры и температура указаны на упаковке, необходимо строго их придерживаться. Перегрев особенно опасен для расходников с органическими веществами в обмазке.

Высушенные электроды пригодны к работе в течение 8 часов. Если за это время ими не воспользовались, прокалку можно повторить. Но количество процедур ограничено и для разных моделей составляет 2-4. Последующий нагрев приведет к отслоению покрытия.

Технические характеристики

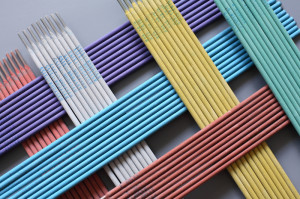

Конструктивное изделие — это металлический стержень, изготовленный из электропроводной проволоки марок Св-08 или Св-08А (ГОСТ 2246-70), на котором имеется покрытие толщиной не менее 3,75 мм. Электроды ЦУ выпускаются диаметром 2,5 мм и длиной 300 мм с покрытием, относящимся к основному типу. В него входят шпат плавиковый, карбонаты кальция, магния и связующие вещества.

Рисунок 1 — Электроды ЦУ-5

Рисунок 1 — Электроды ЦУ-5

Металл шва получается вязкотекучим из-за того, что перенос металла в процессе сваривания происходит крупными и средними каплями. Шов обладает повышенной пластичностью. Образующаяся защитная среда в процессе сваривания не допускает появления трещин, как холодных, так и горячих, пор в металле шва и зоне возле него.

Электроды обеспечивают раскисление и легирование сварного шва. Технические характеристики соответствуют требованиям, изложенным в ГОСТ 9466-75, 9467-75, международным действующим стандартам AWS A5.1, EN ISO 2560 и DIN 1913. Поставляются расходные материалы в картонной упаковке весом 1, 3 или 4 кг. Ориентировочно в каждом кг содержится 58 штук электродов.

| Наименование | Единица измерения | Показатель |

|---|---|---|

| Производительность | кг/час | 0,9 |

| Коэффициент наплавки | г/А·ч | 9,5 |

| Расход электродов на 1 кг наплавленного металла | кг | 1,7 |

| Временное сопротивление | МПа | 490 |

| Ударная вязкость | Дж/см2 | 137 |

| Относительное удлинение | % | не менее 20 |

Химический состав наплавленного металла после его остывания указан во 2 таблице.

| Наименование элемента | Процентное содержание |

|---|---|

| Углерод | 0,06 ÷ 0,12 |

| Марганец | 1,00 ÷ 1,60 |

| Кремний | 0,20 ÷ 0,50 |

| Сера, не более | 0,03 |

| Фосфор, не более | 0,035 |

Рейтинг электродов для постоянного тока

Отличия в сварке при различной полярности тока.

Разновидности электродов, применяемых для сварки постоянным током:

- УОНИ – 13/55 – знаменитые в своем роде электроды для постоянного тока, применимы для стальных сплавов – с низкими дозами легирующих элементов и с добавкой углерода. Обладают значительными достоинствами: сварочный шов очень пластичен и вязок для механических воздействий, весьма долговечный. Почти не образуется примесей и газов. Дуга легко поджигается. В стержень помещается проволока параметров Св-08 или Св-08А.

- УОНИ – 13/45 также используются для соединения заготовок из углеродистых и низколегированных сталей. Шов не склонен образовывать трещин – ни горячих, ни холодных. Он весьма пластичный и вязкий, с идеальной герметичностью, что делает его подходящим вариантом для сварки емкостей, которые в дальнейшем будут подвергаться высокому давлению. Швы, выполненные с данными электродами, намного дольше не стареют.

- ОЗЛ – 6 отличаются своей узкой направленностью: они используются в работе с жаропрочными сталями. В швах не образуются поры и трещины, они не подвергаются в дальнейшем коррозии и обладают такой же жаропрочностью, как и основной металл. Подходит для металлов с разной структурой.

- ОЗС – 12 предназначаются для стальных сплавов с низкой долей легирующих добавок и углерода. Работать возможно в любых пространственных положениях, лояльны к поверхностям с ржавчиной. Сварной шов формируется с отличными характеристиками: прочностью и долговечностью. Устойчивая дуга. Во время работы не наблюдается выделений токсических веществ.

- ЦЛ – 11 также узкоспециализированные электроды, которые предназначены для стальных сплавов с добавками хрома и никеля, а также коррозионностойких сталей. Сварные швы отличаются стойкостью к коррозии. Металл почти не разбрызгивается, дуга устойчивая, хорошо отделяется шлак в виде корки.

- АНО – 21 несмотря на то, что предназначены они также для углеродистых и низколегированных стальных сплавов, как и предыдущие марки электродов, данные расходники чрезвычайно популярны среди мастеров самого разного уровня профессиональной подготовки. Их особенности – мелкочешуйчатая структура металла сварочного шва, отличный поджиг дуги, мягкость, небольшое разбрызгивание металла и так далее.

- LB – 52U отличаются высокой производительностью процесса сварки с их помощью. Дуга стабильная, металл почти не разбрызгивается, возможна работа в любом положении в пространстве, в шве почти не образуются трещины.

- МР – 3 типичные универсальные электроды, которые с полным правом присутствуют в обоих списках – и для переменного, и для постоянного тока. В шве практически не образуются поры и горячие трещины, дуга мощная и стабильная, малое разбрызгивание металла, легкое отделение шлака в виде корки.

- ОЗЧ – 2 предназначаются для сварки чугуна. При всей своей кажущейся узкой функциональной направленности они имеют солидные преимущества в виде универсальности, простоте в использовании, отличной дуге с прекрасными характеристиками, пластичности сварочного шва без трещин, хорошо отделяемой корки со шлаком в конце процесса.

Назначение электрода

Таблица видов электродов для сварки.

По назначению электроды разделяют для:

- работы со сталями с высоким уровнем легирующих элементов;

- со средним содержанием легирующих элементов;

- сварки конструкционных сталей;

- пластичных металлов;

- наплавления;

- теплоустойчивых сталей.

Таким образом, можно подобрать электроды для каждой конкретной задачи.

Отдельное внимание следует обратить на защитное покрытие. Обмазка электродов – важная составляющая, к которой предъявляются особые требования

Кроме того для нее характерен определенный состав.

Они представляют собой стержень, покрытый особой оболочкой. Мощность зависит от того, какой у него диаметр.

Наиболее популярными являются электроды УОНИ. Существует несколько марок данного материала и все они используются для ручного сваривания.

УОНИ 13-45 позволяют получать швы приемлемой вязкости и пластичности. Они применяются для сварки при литье и поковки. В составе таких стержней содержится никель и молибден.

УОНИ 13-65 подходят для работы на конструкциях с повышенными требованиями. Они могут осуществлять соединения в любых положениях. Диаметр варьируется от двух до пяти миллиметров, чем он больше, тем больше сварочный ток.

Кроме того соединения, полученные с их помощью, характеризуются высокой ударной вязкостью и в них не формируются трещины. Все это делает их наиболее перспективными в работе с ответственными конструкциями, к которым предъявляются жесткие требования.

Помимо этого данные конструкции оказываются устойчивыми к перепадам температур, вибрациям и нагрузкам

Важной особенностью стержней данного типа является существенная стойкость к действию влаги и возможность длительного прокаливания

Виды покрытия

Покрытия электродов включают следующие составляющие:

- раскисляющие вещества;

- компоненты для стабильного горения дуги;

- элементы, обеспечивающие пластичность, такие как каолин или слюда;

- алюминий, кремний;

- связующие вещества.

Ко всем электродам для точечных или ручных сварочных работ с покрытием предъявляют ряд требований:

- высокая эффективность;

- возможность получение результата с необходимым составом;

- незначительная токсичность;

- надежный шов;

- стабильное горение дуги;

- прочность покрытия.

Виды покрытия электродов.

Выделяют следующие виды покрытий электродов:

- целлюлозное;

- кислое;

- рутиловое;

- основное.

Первый тип позволяет выполнять работу во всех пространственных положениях постоянным и переменным током. Они наиболее широко применяются в монтаже. Характеризуются существенными потерями на разбрызгивание и не допускают перегрева.

Рутиловое и кислое позволяют варить во всех положениях, кроме вертикального, постоянным и переменным током. Второй тип покрытия не целесообразен для работы со сталями с высоким содержанием серы и углерода.

Перечисленные выше типы оболочек подразумевают использование только одного конкретного вида покрытия. Однако возможны сочетания нескольких вариантов. Комбинации могут складываться из нескольких типов в зависимости от решаемой задачи.

Комбинированные оболочки относятся к отдельному классу и их не причисляют к основным четырем видам.

Существует также классификация в зависимости от толщины покрытия.

Каждой толщине присваивается отдельное буквенное обозначение:

- тонкие – М;

- средней толщины – С;

- толстые – Д;

- особо толстые Г.

Конечно же, стержни выбираются в соответствии с поставленными целями. Правильный выбор гарантирует высокое качество выполняемой работы.

https://www.youtube.com/watch?v=AvCg7p3no98

Марки электродов

Расшифровка маркировки электрода.

Существуют различные марки электродов, предназначенные для решения определенных задач. Они характеризуются определенными свойствами, что позволяет подобрать наиболее подходящий материал.

Марка ОК-92.35 характеризуется удлинением в шестнадцать процентов и пределом текучести и прочности в 514 МПа и 250 НВ соответственно. Предел текучести ОК-92.86 составляет 409 МПа.

Марки электродов для ручной сварки Ок-92.05 и ОК-92.26 обладают относительным удлинением в 29% и 39%, а пределом текучести – 319 и 419 МПа соответственно.

Предел текучести ОК-92.58 составляет 374 МПа.

Все вышеперечисленные электроды используются для ручной дуговой сварки по чугуну. В зависимости от того, с каким металлом предстоит работать, выбирают также специальный тип стержня. Например, для меди – АНЦ/ОЗМ2, чистого никеля – ОЗЛ-32, алюминия – ОЗА1, монеля – В56У, силумина – ОЗАНА2 и т.д.

Кроме того, сварщику необходимо также контролировать качество свариваемых деталей. В зависимости от материала, условий работы, положения шва и других факторов, выбирают соответствующий электрод, который обеспечит наилучшее качество соединения.

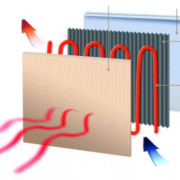

Технические особенности: конструкция и принцип работы

Думаем, большинство из вас хотя бы раз в жизни видели электрод. Да, в конструктивном плане герой нашего обзора имеет весьма простой внешний вид – стержень с небольшим узким основанием и более широкой основной частью. На самом деле, в данном случае подходит утверждение: «Всё гениальное – просто». Основная тонкая часть, именуемая сердечником, изготавливается из определённого вида стали или сплава. Обволакивающее сердечник утолщение именуется покрытием и может иметь различный состав, влияющий на сферу использования электрода.

Торец, как и основание, не имеет покрытия, что позволяет получать прямой контакт со свариваемыми поверхностями ФОТО: en.ppt-online.org

С точки зрения техники выполнения сварки, происходит всё следующим образом:

- тонким основанием электрод закрепляется в электродержателе, после чего сварщик осуществляет контакт расходного материала со швом;

- под воздействием электрического тока металл сердечника начинает плавиться, заполняя собой пространство между двумя стыкуемыми участками;

- покрытие (либо смазка) постепенно испаряется, образуя вокруг рабочей зоны защитный «купол», улучшающий качество работы и предотвращающий возможное окисление кромок.

Стандартные электроды требуют постоянной замены – учтите это при больших объёмах сварки ФОТО: obinstrumente.ru

Расшифровка условного обозначения

| Э50А — ЦУ-5 — 2,5 — УД ГОСТ 9466-75 |

|---|

| Е413(0) — Б20 ГОСТ 9467-75 |

где:

Э50А — тип электрода и его прочность (500 МПа);

ЦУ-5 — марка;

2,5 — диаметр, указываемый в мм;

У — для соединения конструктивных элементов, изготовленных из сталей низколегированных и углеродистых;

Д — покрытие толстое;

ГОСТ 9466-75 — наименование российского стандарта;

Е413(0) — индексы, все вместе указывающие на прочностные характеристики, согласно требованиям ГОСТ 9467-75;

Б — основное покрытие;

2 — во всех положениях, кроме вертикального, осуществляемого сверху вниз;

0 1 постоянный ток обратной полярности;

ГОСТ 9467-75 — наименование российского стандарта.

Технические показатели

Изделия типа Э42 соответствуют ГОСТ 9466 и ГОСТ 9467 . Сварка осуществляется постоянным и переменным током.

Выбор конкретной марки определяется типом покрытия стержня. Покрытие Э42 может быть кислым или рутиловым.

Металл шва, произведенного электродом с кислым покрытием, имеет склонность к образованию трещин. Если шов выполнен изделием с рутиловым покрытием, его металл не образует трещин и соответствует спокойной или полуспокойной стали.

Благодаря покрытию стержень хорошо переносит воздействие на него газов — азота и кислорода, выделяющихся при сварке. Покрытие обеспечивает поддержание горения дуги и обогащает сплав необходимыми легирующими компонентами.

https://youtube.com/watch?v=wkx2TUgIPhQ

Основные параметры характеристики Э42:

- Временное сопротивление разрыву.

- Ударная вязкость.

- Относительное удлинение.

- Угол изгиба.

Химический состав электродов Э42: углерод — 0.08%, марганец — 0.7%, кремний — 0.1%, сера — 0.035%, фосфор — 0.035%.

Свойства электродов Э42:

- Временное сопротивление разрыву — 420 МПа.

- Длина стержня диаметром 4 мм — 450 сантиметров.

- Сварка производится при температуре от (- 20 градусов) до (+ 20 градусов).

- На 1.6 кг наплава расходуется 1 кг подсобного материала.

- Ударная вязкость шва 150 Дж/кв.см при температуре (+20), при (-40) она составляет 35 Дж/кв. см.

- Удлинение шва не более 22%.

Особенности электродов Э42

Сварка металлоконструкций осуществляется во всех положениях, кроме вертикального положения сверху вниз. Это требование при маркировке стержней обозначается цифрой «2».

Для шва, производимого электродом диаметром 4 мм Э42, присуща однородность и отсутствие пустот.

Шлаковая корка, полученная в результате образования шва, легко удаляется.

В процессе сварки горячий наплавляемый материал не растекается.

При применении электродов Э42 происходит быстрое воспламенение дуги. Она отличается стабильностью.

Шов прочный и пластичный.

Используя стержни типа Э42 можно сваривать заржавевшие и мокрые металлы.

Качество сварки высокое, не зависит от длины дуги и скачков напряжения в сети.

Если используется переменный ток, необходимо, чтобы сварка производилась на обратной полярности.

Стержни следует подбирать по требуемым материалам и конкретным условиям работ. Для того чтобы выбор был правильным, необходимо знать толщину свариваемого металла, марку стали, тип электрического тока и положение сварки.

https://youtube.com/watch?v=neMXjs3dtng

Расшифровка аббревиатуры и марки

Для электросварки необходимо иметь:

- Электрод.

- Соединяемые элементы металлоконструкций.

- Источник питания для сварочного трансформатора.

Электродом в процессе сварки называется металлический стержень, подводящий ток к свариваемым стальным элементам. Для расплавления металла при ручной дуговой сварке используется более сотни типов стержней. Один из них — стержень типа Э42.

В маркировке этого типа приведена прочностная характеристика, что является главным фактором.

Э — электрод для сварки электрической дугой.

42 — прочность 420 МПа.

Металлические стержни диаметром 4−6 мм применяют для сварки углеродистых и низколегированных сталей. Наиболее известные марки электродов — ОЗС-42, ОЗС-12И/42, ОМА-2, Огонек и ОЗС-23.

Существует улучшенный тип этих электродов — Э42А марки УОНИ-13/45. Они используются для сварки металлоконструкций, требующих повышенной надежности и работающих при больших попеременных нагрузках, в том числе в условиях низких температур. А также для толстых листовых материалов. Технические характеристики электродов Э42А требуют проводить сварку только постоянным током с короткой дугой, исключая отсыревшие стержни.

Существует улучшенный тип этих электродов — Э42А марки УОНИ-13/45. Они используются для сварки металлоконструкций, требующих повышенной надежности и работающих при больших попеременных нагрузках, в том числе в условиях низких температур. А также для толстых листовых материалов. Технические характеристики электродов Э42А требуют проводить сварку только постоянным током с короткой дугой, исключая отсыревшие стержни.

Классификация сварочных электродов

Большое разнообразие электродов, а также принципов их классификации затрудняет разработку единой общепринятой системы классификации электродов. Марки электродов стандартами не регламентируются. Подразделение электродов на марки производится по техническим условиям и паспортам. Каждому типу электродов может соответствовать одна или несколько марок.

возможно то что электрод не относится к маркам

Все сварочные электроды можно разделить на две группы, которые в свою очередь подразделяются на подгруппы:

| Неметаллические сварочные электроды | Металлические сварочные электроды | ||

| Неплавящиеся | Неплавящиеся | Плавящиеся | |

|

|

Покрытые | Непокрытые |

|

Использовались на ранних стадиях развития сварочных технологий.Сейчас применяются в виде непрерывной проволоки для сварки в среде защитных газов. |

Классификация покрытых металлических сварочных электродов по ГОСТ 9466-75

В соответствии с ГОСТ 9466-75 электроды покрытые металлические для ручной дуговой сварки сталей и наплавки классифицируются по назначению, механическим свойствам и химическому составу наплавленного металла (типам), видам и толщине покрытий, а также некоторым сварочно-технологическим характеристикам.

Виды электродов по назначению:

- для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм² (600 МПа). Обозначаются буквой У (ГОСТ 9467-75);

- для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм² (600 МПа). Обозначаются буквой Л (ГОСТ 9467-75);

- для сварки легированных теплоустойчивых сталей. Обозначаются буквой T (ГОСТ 9467-75);

- для сварки высоколегированных сталей с особыми свойствами. Обозначаются буквой В (ГОСТ 10052-75);

- для наплавки поверхностных слоев с особыми свойствами. Обозначаются буквой H (ГОСТ 10051-75).

Вышеуказанными стандартами предусмотрено разделение электродов на типы, в соответствии с механическими свойствами и химическим составом наплавленного металла.

Цифры, обозначающие каждый тип электрода — Э42, Э42А, Э50 и т. д., характеризуют гарантированное минимальное временное сопротивление разрыву в кгс/мм², а буква А — повышенные пластические свойства, вязкость и ограничения по химическому составу.

Виды электродов по толщине покрытия:

По толщине покрытия электроды разделяются в зависимости от отношения D/d (D — диаметр покрытого электрода; d — диаметр стержня):

- с тонким покрытием (D/d < 1,2). Обозначаются буквой М;

- со средним покрытием (D/d < 1,45). Обозначаются буквой С;

- с толстым покрытием (D/d < 1,8). Обозначаются буквой Д;

- с особо толстым покрытием (D/d > 1,8). Обозначаются буквой Г.

ГОСТ 9466 — 75 предусматривает также три группы электродов — 1, 2, 3, характеризующиеся требованиями к качеству (точности) изготовления электродов, состоянием поверхности покрытия, а также содержанием серы и фосфора в наплавленном металле.

Виды электродов по типу покрытия:

- с кислым покрытием (А);

- с основным покрытием (Б);

- с целлюлозным покрытием (Ц);

- с рутиловым покрытием (Р);

- с покрытием смешанного вида (с двойным буквенным обозначением);

- с прочими видами покрытий (П).

Таблица соответствия маркировок электродов по типу покрытия:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

Виды электродов по допустимым пространственным положениям сварки или наплавки:

- для сварки во всех положениях с условным обозначением 1;

- для сварки во всех положениях, кроме вертикального сверху вниз — 2;

- для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3;

- для нижнего и нижнего в лодочку — 4.

Виды электродов по роду и полярности сварочного тока:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 |

Цифрой 0 обозначают электроды, предназначенные для сварки или наплавки только на постоянном токе обратной полярности (сварочный электрод соединяется с плюсом).