Расшифровка маркировки электродов для сварки

Содержание:

Рутиловые электроды: применение

Благодаря своим прекрасным качествам рутиловые покрытия широко применяются в различных условиях и считается одним из наиболее практичных видов. Перечислим основные варианты применения, в которых электроды этого типа отлично справляются со своей задачей:

- Сварка конструкций из низкоуглеродистой стали. Химический состав покрытия позволяет эффективно работать с черными и низколегированными металлами. В таких случаях шов получается ровный и без трещин.

- Сварка трубопроводов. Отлично подходят для ремонта труб, которые проводят жидкости. В таком случае сложно полностью осушить рабочую поверхность металла. Однако сварочная дуга рутиловых электродов горит стабильно даже при попадании капель воды в зону горения.

- Широко применяются для ремонта деталей или инструментов, которые со временем истираются. Рутиловые электроды позволяют максимально эффективно наплавлять шов значительной толщины. За счёт небольшого разбрызгивания достигается экономия материала.

Выбор электродов по толщине материалов

Технологические назначения по диаметру электродов зависят от толщины деталей, которые требуется соединить сваркой. Теоретически прогрев места, где происходит соединение, зависит от силы тока и диаметра стрежня. Для небольших размеров детали не требуется применение рабочих крупных элементов. При выполнении работ с массивными деталями теплота, образующаяся в результате горения дуги, распределяется по всей массе. Чем толще область, тем больший тепловой поток может переместиться на периферию.

Для маломерных изделий работа с перегревом вызывает прожигание металла. Избытки теплоты не могут распределиться в разные стороны. Возникает брак. Прожженные детали теряют прочность и товарный вид.

| Толщина материала, мм | 0,6…1,2 | 1,2…2,2 | 2,3…3,3 | 3,4…5,0 | 6,0…12,0 | Более 13,0 |

| Рекомендуемая толщина (диаметр) электрода, мм | 0,6;

0,8; 1,2 |

1,2;

1,5; 1,8; 2,0 |

2,0;

2,5; 3,0 |

3,0…4,0 | 4,0…5,0 | 5,0…6,0 |

Чтобы происходило образование дуги, необходимо подавать определенное количество тока. Только тогда происходит местный разогрев, а затем и перенос металла в зоне разогрева и плавления деталей и электрода.

С увеличением диаметра стержня требуется большая плотность потока энергии, направляемой на дугу. Поэтому сварщики подбирают силу тока, ориентируясь на размеры электродов.

Таблица 2: Рекомендации по определению силы тока в зависимости от диаметра электрода

| Диаметр используемого электрода, мм | 0,6 | 0,8 | 1,2 | 1,5 | 1,8 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 |

| Сила тока, А | 8…16 | 12…20 | 18…36 | 20…40 | 24…45 | 38…65 | 58…85 | 65…120 | 95…165 | 140…205 | 195…320 |

Следует заметить, что все указанные рекомендации соответствуют для обычных трансформаторов. Когда же речь заходит об инверторах, то тут можно увидеть иные показатели.

| Толщина материала, мм | 0,6…1,2 | 1,2…2,2 | 2,3…3,3 | 3,4…5,0 | 6,0…12,0 | Более 13,0 |

| Рекомендуемая толщина (диаметр) электрода, мм | 0,6;

0,8; 1,2; 1,5; 1,8 |

1,2;

1,5; 1,8; 2,0; 2,5; 3,0 |

2,0;

2,5; 3,0; 4,0; 5,0 |

3,0;

4,0; 5,0 |

3,0;

4,0; 5,0; 6,0 |

5,0;

6,0 |

Внимание! Можно выполнять сварку более толстым электродом. Стабильная дуга зажигается в течение 0,1…0,2 с

За это время происходит прогрев свариваемых деталей, определенное количество металла переходит с электрода на детали, которые следует соединить между собой.

Опытные сварщики удерживают дугу в режиме разогрева и затухания. Поэтому тонкие детали могут варить электродами, диаметр которых превосходит традиционные рекомендации.

Сила тока подбирается в тех же значениях, что и раньше. Понижать их не следует, электрод будет «прилипать» к металлу. Специалисты обычно выставляют ток по верхнему пределу. Они умеют управлять дугой. Находясь рядом с ними, можно услышать, как идет сварка. Звук напоминает трель, издаваемую дятлом. Так и тут, прерывистый режим помогает избежать прожига тонких заготовок.

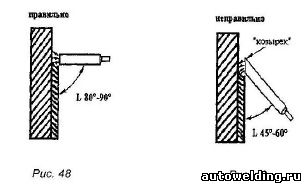

Новичку следует тренироваться удерживать электрод на расстоянии 8…12 мм от места сварки. Задача усложняется еще и тем, что длина стержня по мере работы уменьшается.

Выбор маски для сварки

Рассуждая о современном процессе, нельзя не коснуться защитной маски. Еще недавно большинство пользовались масками, в которых устанавливалось затемненное стекло. Руки сварщика оказывались в нужном месте до зажигания дуги. Только определенный опыт помогал точно ориентировать положение сварного стержня и деталей.

Появление масок «хамелеонов» полностью изменило подход к процессу. Теперь до момента воспламенения дуги можно наблюдать, где стык, которые требуется заварить. Нетрудно точно поместить кончик электрода в нужное место, чиркнуть по поверхности и зажечь искру. В момент увеличения интенсивности свечения, стекло автоматически затемняется. Глаза сварщика защищены от ожога.

На современных масках можно отрегулировать длительность «слепого» состояния, промежуток времени, когда стекло остается темным, а процесс сварки завершен. Специальными регуляторами добиваются оптимального режима.

В масках «Хамелеонах» используется аккумулятор. Он заряжается от солнечного света. Дополнительный заряд происходит во время выполнения сварочных работ. Желательно перед началом использования маски дать ей возможность полежать под солнце не менее 10…15 минут. Тогда аккумулятор подзарядится, работа будет безопаснее.

Лучшие марки на рынке

Производители предлагают множество разновидностей расходных сварочных материалов на основе рутилия. Есть среди них самые качественные и популярные марки.

«Ресанта»

Наиболее удачными стали электроды типа МР-3.

Электроды «Ресанта» имеют стабильное качество.

Этот бренд пользуется доверием сварщиков из-за стабильного качества независимо от партии, т. к. прочие заводы выпускают продукцию, характеризующуюся нестабильностью технических характеристик. В пользу изделий от компании «Ресанта» свидетельствуют следующие достоинства:

- легкий розжиг;

- простой контроль длины дуги;

- возможность использования аппаратов переменного и постоянного тока;

- допустимость создания шва в любом направлении;

- не образуют язв и пор в шлаковом слое.

ESAB SVEL

Наиболее популярной маркой, выпускаемой шведским концерном на российском заводе, стали электроды OK 46.00 с рутилово-целлюлозным покрытием. В категории от 150 до 200 руб. за 1 кг это самый лучший выбор для промышленного и бытового использования.

Преимуществами продукции стали:

- низкий минимальный порог тока, необходимого для работы;

- уверенное горение дуги;

- возможность сварки тонкостенных изделий не только профессиональным сварщиком, но и начинающим;

- малая чувствительность к загрязненной поверхности свариваемых элементов и коррозии;

- легкое отделение шлака;

- невосприимчивость к влаге — сильно отсыревший стержень сушится при температуре 70-90°C.

ESAB SVEL — наиболее популярная марка.

Упущением производителя считают недостаточную прочность получаемого соединения. Многие сварщики предпочитают для наиболее ответственных работ электроды другого типа.

Lincoln Electric Omnia

Американская компания «Линкольн Электрик» специализируется на выпуске сварочного оборудования более 100 лет. Впервые электроды этого бренда появились в продаже в 1927 г. Марка Omnia 46 производится недавно, но завоевала популярность у сварщиков и экспертов. Цена на нее ниже, чем у многих конкурентов. Плюсами продукции называют:

- возможность проведения сварочных работ новичками на оборудовании, не имеющем функции облегченного розжига;

- нет необходимости контроля длины дуги из-за нечувствительности стержня к ее изменению;

- пожарная безопасность ввиду малого радиуса разлетания искр;

- нечувствительность к ржавчине;

- прочность шва, сравнимая с многими электродами, имеющими основную обмазку;

Lincoln Electric Omnia специализируется на выпуске электродов.

Минусом признается слабая стойкость к впитыванию влаги, что компенсируется быстрым высыханием при невысоких температурах.

ОЗС-12

Выпускаются на предприятии «СпецЭлектрод», Москва. Сертифицированы НАКС для использования при соединении на опасных и ответственных объектах деталей из низкоуглеродистых марок стали. Среди положительных качеств называют:

- ровный, легко создаваемый, шов;

- тонкую, быстро отделяемую корку шлака;

- прочный, с малой склонностью к растрескиванию и образованию посторонних включений, стык.

Недостатки электрода:

- одна из самых чувствительных к сырости обмазка;

- время просушки — не менее 1 часа при температуре от 150°C;

- необходимость тщательной зачистки зоны сварки.

Любая марка рутиловых электродов станет хорошей заменой основным при соблюдении требований к работе с ним. Не только опытный сварщик, но и новичок сможет произвести герметичный, красивый шов.

Инструкция по выбору электродов

Узнав конструкцию сварочного электрода и его технические особенности, остается разобраться в вопросе о том, как правильно выбираются изделия. При выборе следует полагаться на множество разных критериев, чтобы в итоге выбрать подходящий стержень для сварочных работ. К таковым критериям относятся:

Тип или состав сердечника — он должен быть одинаковым с металлом, который планируется варить. На упаковке указывается тип сердечника (в маркировке), для сварки которого предназначен расходный материал. Различают электроды для углеродистых, легированных, высоколегированных, нержавеющих и других видов металлов. Однако для бытового использования, когда осуществляется работа с углеродистыми сталями, следует выбирать соответствующие изделия. Они обозначаются при помощи буквы У в маркировке.

Наличие соответствующего типа обмазки. Виды покрытий сердечников, а также отличия между ними описаны выше. Для домашнего использования следует выбирать электроды с рутиловым слоем.

Диаметр — важнейший параметр, напрямую зависящий от толщины металла, который необходимо варить. При выборе изделий подходящего диаметра, необходимо учитывать возможность его использования с имеющимся сварочным оборудованием.

Тип тока — постоянный или переменный, что зависит от используемого оборудования.

Полярность — электроды бывают универсальными или предназначенные только для работы с прямой или обратной полярностью

Выбирая подходящее изделие, следует определиться с толщиной свариваемого металла.

Производитель — в этом случае новичку будет сложно сориентироваться, но чтобы не попасть на подделку, рекомендуется покупать электроды в специализированных магазинах.

Срок годности — расходники имеют срок эксплуатации, который важно учитывать при выборе. Если срок годности закончен или подходит к концу, то такие электроды лучше не покупать

Завершившийся срок службы приведет к тому, что будет наблюдаться крошение напыления, а итогом послужит некачественное сварочное соединение.

В материале представлены основные сведения о сварочных электродах, которые будут особенно полезны для новичков. Прочитав материал, вы научитесь не только правильно выбирать сварочные расходники, но еще и узнаете их разновидности, назначение, технические свойства. Научившись определять тип электродов, можно самостоятельно подбирать изделия для работы, обеспечивая при этом максимальную эффективность и высокое качество сварочных соединений.

Публикации по теме

Диски по дереву на болгарку — виды, особенности и применение

Технические характеристики отрезных кругов для металла

Фреза по дереву для дрели виды и особенности применения

На перфоратор переходник для закрепления сверла

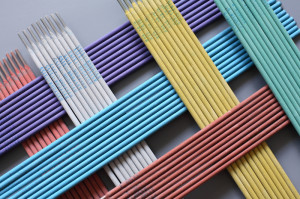

По типу химсостава существует несколько видов покрытия электродов:

- Электроды с кислым покрытием (в составе присутствуют оксид железа или марганца). Этот вид покрытия характеризуется высокой температурой дуги, соответственно, высокой скоростью сварки, однако, оксид марганца очень токсичен и опасен при вдыхании. Обозначаются буквой «А» (DIN

– A

). - Электроды с рутиловым покрытием, которые содержат двуокись титана, характеризуются спокойной сварочной ванной, малым количеством брызг, что позволяет накладывать тонкие швы на свариваемые детали. Обозначаются буквой «Р» (DIN

– R

). Распространены также электроды со смешанным покрытием, к которым относятся рутилово-целлюлозные (РЦ), рутилово – основные (РБ), рутилово – кислые (РА) и рутиловые с железным порошком (РЖ). (DIN

– RC

, RB

, RA

и RR

соответственно). - Электроды с основными покрытиями (обозначаются буквой «Б», DIN

– B

) содержат кальцит, углекислый магний и в малых количествах флюорит. Такие покрытия чувствительны к влаге, поэтому необходимо ответственно отнестись к условиям их хранения. Однако, шов, полученный при использовании этих электродов, обладает отличными механическими свойствами, лишен склонности к появлению трещин и старению и практически не содержит азота и кислорода. Данными электродами производится сварка наиболее нагруженных и ответственных конструкций. - Электроды с целлюлозным покрытием (обозначаются индексом «Ц») содержат органические вещества, которые при сгорании обволакивают сварочную ванну защитными газами. Их используют при работе в основном с высокопрочными конструкциями, трубопроводами. Они применяются в чаще для сварки вертикально расположенных швов, однако образуют в процессе работы большое количество брызг.

- Электроды, в покрытии которых присутствует железный порошок, применяются при сварке изделий встык с большими зазорами. При использовании таких электродов наблюдается стабильное горение дуги, практически отсутствуют брызги, сварочный шов быстрее охлаждается, сводится к минимуму появление шлака, который легко отделяется от металла.

В маркировке электрода обязательно присутствует указатель (в виде цифры от 1 до 4), либо международное обозначение (схема) на пространственное положение сварочного шва:

1 – любое положение;

2 – любое, кроме вертикальных сверху-вниз;

3 – нижнее положение, горизонтальное и вертикальное снизу-вверх;

4 – нижнее или угловые соединения снизу «лодочкой».

Если положение сварочного шва обозначено схемой, то стрелки указывают его направление в пространстве.

При подборе электродов для разных режимов сварки необходимо учитывать полярность источника постоянного тока и номинальное (базисное) напряжение (Uxx

) холостого хода источника питания (переменного тока). Эти параметры на электродах обозначаются цифрой от «0» до «9»:

|

Индекс: |

Используемая полярность |

U хх |

|

|

Прямая |

Обратная |

||

|

Нет |

Да |

н/и |

|

|

Да |

Да |

50 V |

|

|

Да |

Нет |

50 V |

|

|

Нет |

Да |

50V |

|

|

Да |

Да |

70V |

|

|

Да |

Нет |

70V |

|

|

Нет |

Да |

70V |

|

|

Да |

Да |

90V |

|

|

Да |

Нет |

90V |

|

|

Нет |

Да |

90 V |

ГОСТ 9466-75, регламентирующий изготовление и маркировку плавящихся электродов, требует, чтобы упаковка содержала все необходимые сведения:

— — —

Е — —

В позиции «1» обозначается тип электрода.

Затем, в позиции «2» указывается его марка.

В позиции «3» либо явно пишется диаметр (в мм.), либо ставится знак Ø, который означает, что диаметр указан отдельно.

Позиции «4» и «5» предназначены для указания назначения и толщины покрытия.

В позиции «6» указан индекс.

Вид покрытия по химическому составу указан в позиции «7».

В позициях «8» и «9» указаны соответственно положение шва в пространстве и цифра, обозначающая род сварочного тока.

Например:

Из маркировки видно: тип электрода – Э46, марка – «ЛЭЗМР-3С», диаметры указаны в таблице, сам электрод с толстым покрытием (иначе называется качественным) применяется для сварочных работ в любом положении углеродистых сталей. В нижней части маркировки указано, что электрод с рутилово-целлюлозным покрытием, возможна сварка как переменным током, так и постоянным обратной полярности.

Таблицы различных индексов (позиция «6») для характеристик металла шва или наплавки различных видов сталей указаны ниже:

Данные индексы отражают различные характеристики и свойства шва или наплавления (непосредственно после сварки, без термообработки), такие как ударная вязкость, удлинение или сопротивление разрыву, указанным типом электрода. Информация берется из ГОСТа 9467-75.

Рейтинг электродов для постоянного тока

Отличия в сварке при различной полярности тока.

Разновидности электродов, применяемых для сварки постоянным током:

- УОНИ – 13/55 – знаменитые в своем роде электроды для постоянного тока, применимы для стальных сплавов – с низкими дозами легирующих элементов и с добавкой углерода. Обладают значительными достоинствами: сварочный шов очень пластичен и вязок для механических воздействий, весьма долговечный. Почти не образуется примесей и газов. Дуга легко поджигается. В стержень помещается проволока параметров Св-08 или Св-08А.

- УОНИ – 13/45 также используются для соединения заготовок из углеродистых и низколегированных сталей. Шов не склонен образовывать трещин – ни горячих, ни холодных. Он весьма пластичный и вязкий, с идеальной герметичностью, что делает его подходящим вариантом для сварки емкостей, которые в дальнейшем будут подвергаться высокому давлению. Швы, выполненные с данными электродами, намного дольше не стареют.

- ОЗЛ – 6 отличаются своей узкой направленностью: они используются в работе с жаропрочными сталями. В швах не образуются поры и трещины, они не подвергаются в дальнейшем коррозии и обладают такой же жаропрочностью, как и основной металл. Подходит для металлов с разной структурой.

- ОЗС – 12 предназначаются для стальных сплавов с низкой долей легирующих добавок и углерода. Работать возможно в любых пространственных положениях, лояльны к поверхностям с ржавчиной. Сварной шов формируется с отличными характеристиками: прочностью и долговечностью. Устойчивая дуга. Во время работы не наблюдается выделений токсических веществ.

- ЦЛ – 11 также узкоспециализированные электроды, которые предназначены для стальных сплавов с добавками хрома и никеля, а также коррозионностойких сталей. Сварные швы отличаются стойкостью к коррозии. Металл почти не разбрызгивается, дуга устойчивая, хорошо отделяется шлак в виде корки.

- АНО – 21 несмотря на то, что предназначены они также для углеродистых и низколегированных стальных сплавов, как и предыдущие марки электродов, данные расходники чрезвычайно популярны среди мастеров самого разного уровня профессиональной подготовки. Их особенности – мелкочешуйчатая структура металла сварочного шва, отличный поджиг дуги, мягкость, небольшое разбрызгивание металла и так далее.

- LB – 52U отличаются высокой производительностью процесса сварки с их помощью. Дуга стабильная, металл почти не разбрызгивается, возможна работа в любом положении в пространстве, в шве почти не образуются трещины.

- МР – 3 типичные универсальные электроды, которые с полным правом присутствуют в обоих списках – и для переменного, и для постоянного тока. В шве практически не образуются поры и горячие трещины, дуга мощная и стабильная, малое разбрызгивание металла, легкое отделение шлака в виде корки.

- ОЗЧ – 2 предназначаются для сварки чугуна. При всей своей кажущейся узкой функциональной направленности они имеют солидные преимущества в виде универсальности, простоте в использовании, отличной дуге с прекрасными характеристиками, пластичности сварочного шва без трещин, хорошо отделяемой корки со шлаком в конце процесса.

Характеристика электродов с кислым покрытием

Электроды с кислым покрытием, по ГОСТ 9466-75 «Электроды покрытые металлические для

ручной дуговой сварки и наплавки. Классификация и общие технические условия», в структуре условного обозначения электродов обозначаются индексом — А.

Марки электродов с кислым

покрытием: ОММ-5, СМ-5, ЦМ-7, МЭЗ-4 и др.

По механическим свойствам

наплавленного металла электроды с

кислым покрытием, нанесенными на стержни из Св-08, Св-08А (ГОСТ 2246-70), соответствует типу электродов Э38

и Э42 по ГОСТ 9467-75.

Шлаковую основу кислых покрытий составляют руды, содержащие в основном окислы железа (гематит — Fe2O3) и

марганца (марганцевая руда — MnO2), иногда титана, кремнезем.

Все кислые покрытия имеют окислительный характер, который обусловлен выделением в сварочную дугу при их плавлении свободного кислорода из руд, связывание которого происходит недостаточно. Это приводит к большим потерям легирующих элементов в процессе

сварки, поэтому

электроды с кислыми покрытиями не рекомендуются для сварки высоколегированных сталей.

В качестве газозащитного материала кислые покрытия содержат органические вещества (крахмал, декстрин, оксицеллюлозу и др.), которые при разложении в дуге вместе с образованием защитного газа — окиси углерода образуют также водород, растворяющийся в жидком металле.

Наводороживание металла шва, а вследствие диффузии и металла околошовной зоны является существенным недостатком кислых покрытий, что ограничивает возможность их использования для сварки закаливающихся углеродистых и легированных сталей, склонных к образованию холодных

трещин вследствие охрупчивающего действия водорода.

Металл, наплавленный электродами с кислыми покрытиями, нанесенными на стержни из

Св-08 и Св-08А, по составу соответствует, как правило, кипящей стали и содержит до 0,1% кремния.

При увеличении раскисленности металла шва (повышении содержания в нем кремния более 0,1—0,2% и марганца более 0,8—0,9%) появляется склонность к образованию пор, основной причиной которых является выделение водорода в процессе кристаллизации

сварочной ванны.

Металл шва, выполненный электродами с кислыми покрытиями, склонен к образованию горячих трещин при содержании в нем углерода более 0,15%, поэтому их не следует применять для ручной дуговой сварки углеродистых и низколегированных сталей, содержащих более 0,3% углерода.

Относительно высокое содержание кислорода в металле, наплавленном кислыми электродами, обусловливает умеренную величину его ударной вязкости (9-15 кгс·м/см2) и большую склонность к «механическому старению», которое снижает ударную вязкость примерно в два раза.

К недостаткам электродов с покрытиями этого вида следует отнести также повышенное разбрызгивание металла и токсичность вследствие выделения при сварке значительного количества марганцовистых соединений.

Вместе с тем электроды с кислыми покрытиями имеют ряд существенных преимуществ. Они малочувствительны к образованию пор в швах при наличии ржавчины и окалины на кромках свариваемого металла, что объясняется способностью их шлаков связывать закись железа в нерастворимые в металле комплексные соединения — силикаты и титанаты (FeO·Si02, FeO·Ti02). Это способствует интенсивному протеканию процессов диффузионного раскисления жидкого металла на границе металл-шлак и уменьшает насыщение металла шва кислородом.

Этим же обусловлена малая чувствительность электродов с кислыми покрытиями к пористости металла шва при сварке длинной дугой (при повышенном напряжении на дуге). Их достоинством является также хорошая стабильность горения дуги при сварке переменным током, легкое зажигание дуги при относительно небольшом напряжении холостого хода сварочного трансформатора (60—70В) и высокая производительность. Для ряда

марок электродов (ЦМ-7 и др.)

коэффициент наплавки достигает 11 —12 г/А·ч. При умеренной

толщине покрытия (вес покрытия составляет не более 35% веса покрытой части стержня) кислые электроды пригодны для сварки во всех пространственных положениях

швов (положения

сварки плавлением — ГОСТ 11969-79).

Перечисленные особенности этих электродов определяют область их применения в основном для сварки малоуглеродистых и низколегированных сталей, применяемых в строительстве и машиностроении,

но ввиду их токсичности, применение их ограничено.

- Классификация

сварочных электродов по толщине и виду покрытия - Классификация компонентов электродных покрытий по назначению

- Характеристика электродов с кислым покрытием

- Характеристика электродов с основным (фтористо-кальциевым) покрытием

- Характеристика электродов с целлюлозным (органическим) покрытием

- Характеристика электродов с рутиловым покрытием

.