Как своими руками в домашних условиях сделать жидкое стекло, что можно из него изготовить?

Содержание:

- Категории стекла

- Из какого стекла делают столовую посуду

- Основные способы

- Как сделать стекло матовым методом химического травления?

- Этапы домашней обработки стекла

- Инструкция по использованию жаропрочной посуды

- Как сделать дырку?

- Что известно о стеклоделии?

- Материал, из которого делают стекло

- Как сделать стеклянную плитку своими руками?

- Утилизация и переработка отходов стекла в промышленных масштабах

- Шлифовка кромки лобовых стекол автомобиля

- Производство стекла в промышленных условиях

- Распространенные виды обработки стекла

Категории стекла

По своему назначению стекло делится на следующие категории:

- Бытовое стекло. Эта группа состоит из пяти подгрупп – кухонная посуда, бытовая посуда, ламповые изделия, художественные изделия и посуда хозяйственного назначения.

- Строительное стекло – листовое стекло, витрины, стеклопакеты, теплоизоляционные стеклопакеты, армированное стекло.

- Стекло технического назначения – лабораторные приборы, защитные изделия для промышленности, стекловата, оптика.

Помимо защиты наших домов от ветра, дождя и холода, стекло дает человеку обширную область для творчества. Процесс создания его так же красив и загадочен, как и сам материал. Стекло прозрачное, твердое, стойкое к кислотам, стало незаменимым материалом в архитектуре и в повседневном быту.

В этой статье мы подробно рассмотрели, из чего делают стекло

Этот материал занял особое, важное место в жизни человека, без него многие бытовые вещи бы оказались намного сложнее

Видео: процесс изготовления вещества

Далее можно увидеть поэтапный процесс ручного изготовления стекла профессиональными стеклодувами:

Из какого стекла делают столовую посуду

Тарелки изготавливают из разных видов стекла. От исходного сырья и способа производства зависит набор потребительских характеристик. Чтобы не ошибиться в выборе, изучите теорию.

Посуда из закаленного стекла

Практически всю стеклянную столовую посуду закаляют. Заклеенное стекло получают нагревом до температуры 650—700 °C с последующим быстрым охлаждением потоками холодного воздуха. В результате закалки материал обретает механическую прочность, устойчивость к высоким и низким температурам.

Стеклянную посуду можно ставить в морозилку, использовать для сервировки горячих блюд и разогрева в микроволновке. Но для духовки она не подходит. Здесь нужна жаростойкая форма. Разбиваясь, тарелки из закаленного стекла образуют осколки с тупыми гранями, что снижает риск травм и порезов. Правда, осколки мелкие, не всегда просто собрать мусор.

Прозрачные стеклянные тарелки этого типа идеальны на каждый день, современно и стильно смотрятся темные. Не впитывают загрязнения и запахи, легко отмываются, можно мыть в машине. Удобно использовать для хранения еды в холодильнике с последующим разогревом. Есть модели пригодные для морозильной камеры.

Что такое ударопрочное стекло

Ударопрочное стекло получают добавлением в состав полимеров. Как правило, полимеры склеивают несколько слоев, что не только упрочняет изделие, но и делает его безопасным, если вдруг случится раскол. Если даже тарелка из ударопрочного стекла разобьется, не будет острых осколков, они останутся на невидимой пленке.

Кухонную утварь из ударопрочного стекла также подвергают закалке, чтобы добиться максимальной прочности и устойчивости к температурным шокам. По этой технологии делают салатники, кружки, стаканы, вазы.

Тарелки из опалового стекла

Опаловое стекло получило название благодаря внешнему сходству с опалом – красивым камнем, по-особому отражающим свет. В составе опалового стекла: кварцевый песок, полевой или плавиковый шпат, кальцинированная сода, доломит, костяная зола.

По виду оно полупрозрачное, слегка замутненное, матовое. Бывает однотонным и цветным. Часть световых лучей преломляется в толщине материала, а часть проникает насквозь – создается эффект свечения.

Преимущества:

- Гигиеничность. Гладкая стеклянная поверхность без пор, не впитывает запахи, жиры, соки.

- Прочность и устойчивость к ударам и падениям. Конечно, все зависит от поверхности, на которую упадет посуда, но при падении на ламинат или ковролин риск разбиться низок.

- Стойкость к температурным перепадам. Можно не бояться, что попадание холодной воды на горячую поверхность (или наоборот) приведет к расколу. Однако лучше не злоупотреблять этим.

- Легкость. Не стоит переживать, что стеклянный столовый сервиз нагрузит полку в шкафу, опаловое стекло легче фарфора.

- Простота ухода. Можно мыть любыми моющими средствами руками или в посудомоечной машине. Нельзя использовать абразивные порошки и жесткие губки.

Тарелки из опалового стекла тонкие, особенно в контрасте с кармическими и фаянсовыми. Толщина корпуса составляет всего 2 мм.

Посуда из стеклофарфора и стеклокерамики

По виду изделия из стеклокерамики и стеклофарфора похожи на фарфоровые, но по составу это разновидности стекла. Это плотный непрозрачный материал, не пропускающий свет. Поверхность чаще глянцевая, но в моду входит матовость.

Глазурью покрывать стеклянную посуду нет необходимости. Но часто ее окрашивают в различные цвета. Однако в красителях могут содержаться вредные вещества, что сводит на нет всю безопасность стеклянной кухонной утвари.

Стеклофарфоровые и стеклокерамические тарелки более практичны, чем фарфор. Они устойчивы к механическим повреждениям и ударам, совместимы с СВЧ, не боятся температурных контрастов. Цена тоже привлекает – она намного ниже, чем у фарфора.

Хрусталь для особых случаев

Хрустальная посуда не предназначена для ежедневного использования, ее лучше ставить на стол в праздники. Предметы из хрусталя больше подходят для сервировки холодных закусок, а не как порционная посуда. Для сервировки есть декоративные тарелки из хрустального стекла на ножках, они слега возвышаются над остальными блюдами.

Мыть хрусталь нужно бережно и только руками. Вода должна быть не очень горячей, иначе возможно потускнение и даже разрушение структуры. Если вода в кране жесткая, то для смягчения рекомендуется добавлять уксус. От жесткой воды могут оставаться пятна. В микроволновую печь ставить хрусталь нельзя.

Основные способы

Как правило, матирование стекла осуществляется разными способами, и сложно сказать, какой из них самый лучший. Оформление такого стекла может быть любым – художественным, простым, с узорами. Для обработки стекла может использоваться плавиковая кислота. При работе с ней надевают защитный камуфляж: фартук, резиновые перчатки, противогаз категории B, поэтому заранее нужно ко всему подготовиться.

Рассмотрим, какие основные способы делают стекло матовым.

С помощью песка

Пескоструйный способ широко распространен на производстве, он и считается основным. Из плюсов можно выделить качественность и надежность. Но назвать такой способ доступным крайне сложно, ведь специальное оборудование стоит недешево (от 7 000 рублей). Хорошо, если кто-нибудь из знакомых работает на производстве и может одолжить аппарат.

Пескоструйный аппарат позволяет сделать матирование любой глубины и плотности, в чем его неоспоримое преимущество. К недостаткам такого способа относится потеря толщины стекла (около 3 мм), а еще атрибуты, которые также не у всех есть под рукой: респиратор и песок.

Перед началом работы стеклянную поверхность очищают, а затем прижимают к ней помпу. Круговыми движениями обрабатывают стекло. Процесс повторяется несколько раз (все зависит от желаемой плотности).

Химическая обработка

Нередко возникает потребность в рисунке, например, для шкафов-купе. Для таких случаев хорошо подходит художественное матирование. Это второй по популярности способ в производстве после пескоструйного. Химическая обработка не предполагает закупки необходимых аппаратов и большого пространства для проведения работ. Для травления стеклянной поверхности используют плавиковую кислоту.

Так как испарения кислоты ядовиты, работу обязательно нужно проводить, соблюдая технику безопасности. Если этого не сделать, могут разрушиться зубы, воспалятся дыхательные пути, произойдет заболевание кишечника.

Художественное матирование стекла условно состоит из нескольких этапов, включающих в себя:

- нанесение слоя (он должен быть нерастворяемым кислотой) на изделие;

- удаление защитного слоя с тех зон, которые планируется сделать матовыми;

- нанесение травлящего вещества;

- после выдержки – промывание поверхности.

Механическое воздействие

Механическая технология матирования подразумевает воздействие механических инструментов, а также абразивных материалов на поверхность, в результате чего появляется желаемый матовый эффект. Большой популярностью пользуется метод гравирования. Благодаря механическому варианту обработки изделия на поверхность можно наносить любые рисунки – сюжетные композиции, абстракцию, четкие линии.

Гравировка может осуществляться несколькими способами:

- механическим;

- ручным;

- автоматизированным.

Суть процесса – в соприкосновении режущего инструмента со стеклом. В результате образуется паз – сочетание выемок дает эффект гравировки. Благодаря гравировке рисунок можно сделать углубленным или, напротив, выпуклым. Еще один очень интересный механический способ – лазерное воздействие. С помощью подходящего оборудования специалисты создают креативные изделия.

Как сделать стекло матовым методом химического травления?

Сделать матовым стекло можно с помощью химических веществ, которые разрушают его глянцевую поверхность. В этих целях используют покупные или самостоятельно приготовленные пасты.

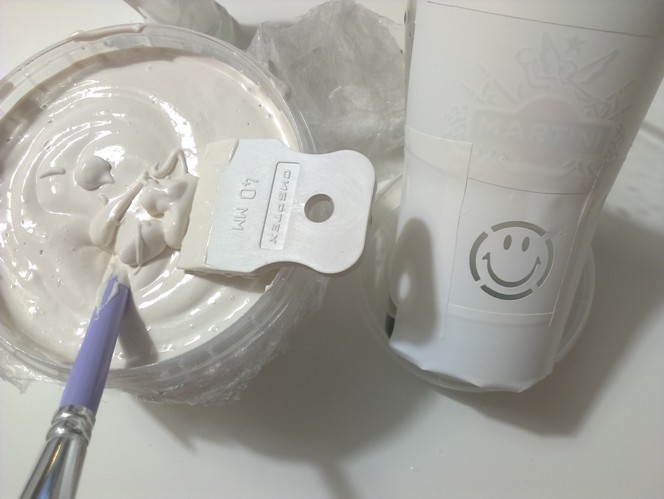

Готовые матирующие пасты

Сегодня в ассортименте многих производителей лакокрасочных материалов есть специальные пасты для травления стекла. Работать с ними просто и удобно:

- подготавливают стекло: обезжиривают спиртом и просушивают;

- если предполагается нанесение рисунка, то наклеивают трафарет по алгоритму, изложенному выше;

- небольшими горками резиновым шпателем укладывают пасту на трафарете вблизи участков, которые подлежат матированию (не экономить и не попадать на открытые места);

- быстрыми уверенными движениями растирают состав по открытому стеклу, оставляют на время, указанное производителем (обычно от 3 до 15 минут);

- пасту снимают с поверхности и складывают назад в банку (свои свойства она сохранит до истечения срока годности);

- смывают остатки состава водой (использовать поролоновую губку), снимают трафарет (если был), еще раз ополаскивают и вытирают насухо.

Матирование с помощью жидкого стекла

Матирующий несмываемый состав можно приготовить самостоятельно, используя для этого обычный силикатный клей. В промышленности и в химии эту привычную нам канцелярскую принадлежность называют жидким стеклом. Попадая на стекло обычное, оно нарушает его целостность поверхности, прочно «сцепляется» (ввиду близкой природы) и образует несмываемый матовый слой.

Как показывает практика, сделать стекло матовым с помощью силикатного клея можно практически без особых усилий:

- жидкое стекло слегка разводят водой (по возможности дистиллированной);

- добавляют немного мелко просеянного мела или зубного порошка: должна получиться смесь, по консистенции напоминающая жидкую сметану;

- при желании состав тонируют водорастворимыми красками: суриком, охрой, ультрамарином, перемешивают тщательно, чтобы достичь однородности цвета;

- валик макают в смесь, прокатывают по доске или поддону (чтобы избежать подтеков), после чего тщательно красят чистое сухое стекло;

- после высыхания клея операцию повторяют.

Второй слой состава – финишный, после просушки матовое стекло можно промыть обычной водой и вводить в эксплуатацию.

Этапы домашней обработки стекла

Начинается обработка стекла своими руками с резки. Первым делом необходимо разметить и закрепить полотно. Далее, приставив линейку или лекало, проводим по разметке стеклорезом, соблюдая при этом одинаковую силу нажима и скорость движения. Проводить надо один раз. После этого требуется выпустить линию отреза на небольшое расстояния от поверхности, на которой вы режете, и постучать снизу специальным молоточком.

После резки края будут рваными, поэтому сразу переходим к шлифовке. Для этого надеваем на дрель насадку, ставим шлифовальный круг, сперва более крупнозернистый, и начинаем шлифование. Чтобы стекло не лопнуло из-за перегрева, максимальная скорость вращения круга не должна превышать 1700 об/мин. Сначала избавляемся от зазубрин и выравниваем края, а затем придаем кромке нужную форму.

Обработав кромку крупнозернистым кругом, ставим диск средней зернистости, а затем и самый мелкозернистый. После шлифования кромка будет матовой и шершавой. Переходим к полировке. Полировка производится таким же образом, что и шлифовка, только используются войлочные круги и паста ГОИ. Паста наносится на войлочный круг, и кромка полируется до блеска.

Перед тем, как обработать стекло, следует помнить, что при работе с ним требуется соблюдение техники безопасности. Осколками можно поранить руки, ноги и, особенно, глаза, а стекольная пыль нанесет огромный ущерб вашему здоровью.

Инструкция по использованию жаропрочной посуды

Чтобы стеклянная жаропрочная кастрюля служила долго, а приготовление доставляло удовольствие, важно соблюдать правила эксплуатации. Изучите инструкцию производителя и возьмите на вооружение полезные советы:

Выбирайте диаметр конфорки по диаметру дна

Это важно, чтобы исключить трещины стенок, добиться равномерного приготовления и сэкономить электроэнергию.

Всегда используйте рассекатель, если не уверены, что стекло выдержит контакт с открытой конфоркой.

В газовую духовку жаровню нужно ставить на противень или сковороду, а не на решетку.

Не подвергайте посуду из стекла перепадам температуры. Не ставьте холодную емкость на раскаленную конфорку или в разогретую духовку.

Не ставьте пустую стеклянную посудину на плиту – в ней всегда должна быть вода или жир

Не готовьте продуты без жидкости.

Почаще перемешивайте блюда в процессе готовки, а если они густые, то делайте это еще чаще.

Откажитесь от металлических приборов – неаккуратным движением стекло можно разбить. Идеальный выбор – силиконовые ложки, шумовки и лопатки.

Старайтесь наполнять кастрюлю из термостекла более чем на две трети, чтобы стенки не оставались свободными.

Не допускайте появления царапин – поврежденные изделия нельзя использовать для приготовления пищи.

Применение кастрюль из стекла не ограничивается приготовлением горячих блюд. Их удобно использовать для сборки и хранения холодных супов, окрошки, салатов, начинок для пирогов и теста. В таких емкостях часто замораживают бульоны, голубцы, тефтели. Можно солить рыбу, готовить фарш, соусы и много другое.

Выбирая в магазине новую стеклянную кастрюлю, не забудьте уточнить ее возможности и сопоставить их со своей плитой и задачами. Иначе не избежать разочарования.

Как сделать дырку?

Отверстие в стекле можно просверлить с помощью:

- дрели с гибким валом;

- стоматологических боров.

Сама структура поддаётся механической обработке, но нужно учитывать хрупкость стекла. Следовательно, необходимо рассчитать силу и точки воздействия, а также порядок работы.

Перед тем, как сделать отверстие, нужно подготовить стекло к обработке. Рабочая поверхность нужно очистить и выровнять. Следите за наличием дефектных участков – при механическом воздействии они могут дать скол и испортить заготовку.

Сначала сделайте разметку: обозначьте линии будущих отверстий таким образом, чтобы изъяны поверхности располагались внутри окружности и не выходили за её пределы. Дополнительно можно обработать поверхность химсредствами, избавив её от масляных следов.

Определите, в каком месте будут производиться работы. Нужно подготовить фиксирующую оснастку.

Сам способ фиксации стекла определяют исходя их избранной технологии создания отверстия.

Обычно заготовку устанавливают в тиски, а под участками, на которые будет оказано воздействие, подкладывают демпфирующие мягкие материалы.

Как же быть, если необходимо сделать небольшую дырку?

Миниатюрные отверстия можно просверлить с помощью сверла и дрели. Сверло предварительно нужно:

- накалить;

- погрузить в сургуч и держать, пока вещество не начнёт плавиться;

- наконечник смочить в скипидаре.

После этого можно начинать работу.

Второй вариант таков:

- Размельчить камфару и частицы крупнозернистой наждачки.

- Полученные элементы высыпать в маленькую ёмкость, а затем разбавить их скипидаром. Эту пасту уложить на чистую стеклянную поверхность заготовки.

- Подготовить небольшой отрезок медной проволоки. Его нужно будет зажать в патроне дрели. Такую оснастку нужно направить, поэтому подготовьте направляющий кондуктор (фанерный).

- Заготовка завершена. Можно начинать сверлить.

Крупные отверстия в стекле делаются иным образом. Если нужный диаметр превышает 10 см, бытовые оснастки тут не помогут.

Сверлить всё же можно, но необходимо сначала сделать в центре будущего отверстия небольшую сквозную точку.

С этим справится любое мелкоформатное стекло маленького диаметра (до 1 см). Сторонние сколы возникнут, но это не страшно: они образуются на участках, которые позже будут удалены.

Получив небольшой сквозной проём, в него нужно просунуть и закрепить кусок проволоки.

Один конец скрепляется со стеклорезом. Проверив, надёжно ли зафиксированы элементы и плавно ли идёт инструмент по кругу, можно нарезать окружность.

Если просверлить отверстие нельзя, можно её выплавить. Понадобится подготовить оснастку, в которой будет готовиться жидкое олово или свинец. Стеклянная заготовка обрабатывается бензином, ацетоном или спиртом.

Сделав разметку и сформировав зону будущего отверстия, полученный участок посыпают смоченный песок.

Его должно хватать на создание воронки, дно которой будет сопоставимо по размерам с краями отверстия, затем в неё заливается металл.

В итоге, в стеклянной заготовке образуется отверстие с ровными краями. Риск лишь в самом процессе оплавки: нельзя проконтролировать диаметр, который образуется после взаимодействия стекла и металла.

Последний вариант – нарезать отверстие с помощью паяльника. Стартовать необходимо с создания риски при помощи надфиля.

Аккуратно наметьте зоны, в которых будет производиться расплав паяльником по глубине.

Затем нужно прогреть жало и начать резку. Действуйте медленно и аккуратно.

Лучше оплавлять небольшие отрезки, периодически охлаждая стекло (так риск образования деформации близлежащих участков снизится).

Результат получится в точности противоположным вышеуказанному способу:

- границы намеченного диаметра дырки будут выдержаны;

- края же получатся неровными.

Что известно о стеклоделии?

Из истории известно, что стеклоделие — весьма древний процесс. Как это делается? По временным рамкам относится примерно к периоду до 2500 г. до н.э. Ранее такое редкое и ценное занятие в наше время сменилось распространенным производством данного материала.

Стеклянные изделия встречаются повсеместно. Их используют в качестве тары, элементов быта и декора, изоляторов, армирующего волокна и прочего. Различаются стекла лишь составляющим материалом, которое используется для изготовления. А вот сам процесс практически одинаковый.

Основные материалы, которые понадобятся:

- главный элемент — это кварцевый песок (диоксид кремния);

- карбонат натрия или сода;

- оксид кальция, она же известь;

- печь для варки стекла;

- другие соли и оксиды, которые могут использоваться по индивидуальному случаю дополнительно (оксиды алюминия, железа, магния, свинца и соли кальция или натрия);

- защитная одежда;

- гриль;

- древесные угли;

- формы и другие элементы для придания формы;

- огнеупорный тигель.

Материал, из которого делают стекло

Чтобы изготовить стекло понадобится кремнистый песок, который иначе называют кварцевым. Этот элемент – основа производства стеклянного полотна. Для получения прозрачного стекла необходимо брать кремнистый песок без присутствия железа. Примесь железа в кварцевом песке приводит к тому, что итоговое полотно приобретает некоторый зеленоватый оттенок, интенсивность которого зависит от количества металла.

Для справки!

Когда найти кремнистый песок без большого объема примеси железа возможности нет, для нейтрализации зеленоватого оттенка в будущем стеклянном изделии нужно добавить незначительное количество диоксида марганца.

В кварцевый песок добавляют кальциевую окись и карбонат натрия. Сода (карбонат натрия) понижает температуру, необходимую для производства стеклянного полотна. Карбонат натрия и гидроокись кальция также препятствуют воде проникать сквозь стекло – их добавляют специально для нейтрализации этого свойства. Чтобы ликвидировать водопроницаемость и увеличить прочность стекла также применяют оксиды алюминия либо магния. Но, такие примеси составляют 26-30% стекольной шихты, не больше. При изготовлении цветного стекла используют некоторые «побочные» свойства химических элементов:

- Чтобы получить зеленое стекло добавляют большой объем оксида меди, хрома либо железа.

- Для желтого, черного, коричневого либо янтарного цвета в стекольную шихту вносят серу. Степень насыщенности цвета зависит от объема добавленного железа либо углерода.

- Совмещение серы и бора приводит к синему тону.

- Добавление марганца придает фиолетовый оттенок.

- Соединения никеля позволяют получить красно-фиолетовый цвет.

- При использовании окиси неодима стекло приобретает красный тон.

- Розовый цвет получают при помощи оксида эрбия.

Для улучшения характеристик стеклянного изделия, в зависимости от итогового предназначения, добавляют и другие химические примеси. Наиболее применяемой добавкой в производстве декоративного стекла выступает оксид свинца, придающий блеск. Он приводит к повышению пластичности материала, что упрощает процесс резки и понижает температуру плавления. В случае линз для оптики привносят оксид лантана, повышающий преломляющие характеристики изделия. Железо применяют как добавку – когда необходимо повысить степень поглощения тепла стеклом.

Как сделать стеклянную плитку своими руками?

Приступим к созданию стеклянной плитки своими руками:

- Подготавливаем стеклянные бутылки, полиэфирную смолу, красители, отвердитель, форму, и ровную поверхность, на которой будет затвердевать плитка.

- Бутылки или другие изделия из стекла разбиваем на кусочки.

- Крупные куски стекла разбиваем молотком на кусочки как можно мельче или измельчаем их в бетономешалке, дробилке, предварительно добавив немного воды, чтобы не летала в воздухе стеклянная пыль. Идеальный вариант частиц стекла — 1-3 мм.

- Добавляем к измельченному стеклу полиэфирную смолу. Ее должно быть на 1 кг битого стекла 50-100 г.

- Чтобы плитки быстрее затвердели, прибавляем от 2 до 30 г отвердителя на 1 кг стекольного порошка, чем больше, тем быстрее будет затвердевать плитка.

- Прибавляем в стеклянную массу краситель, количество его зависит от насыщенности цвета, который хотите получить.

- Массу хорошо перемешиваем. Запомните, чем мельче перемолото стекло, тем однороднее получится цвет.

- Подготавливаем ровный стол. Полученную массу разливаем в чистые формы, предварительно смазанные техническим вазелином или другим жиросодержащим средством. Формы можно магазинные или сделать самим из прочного пластика, гипса, металла. Затвердевать стеклянная плитка должна не меньше 1 часа.

- Перед распределением массы в формы нужно подумать, как будем удалять пузырьки воздуха, иначе они могут подпортить внешний вид плиток. На больших производствах с пузырьками воздуха справляются вакуумные машины. В домашних условиях пузырьки воздуха из плиток можно убрать, если смесь перед разлитием в форму немного подогреть, а затем в форме потрусить несколько раз. Через некоторое время вибрацию нужно повторить.

- Когда стеклянные плитки затвердеют, их можно доставать из формы.

Стеклянная плитка своими руками

Стеклянную плитку, сделанную своими руками можно собрать рядами, и чтобы она так сохранилась — наклеить на нее сверху сетку

Итак, мы научились делать стеклянную плитку своими руками.

Утилизация и переработка отходов стекла в промышленных масштабах

Наиболее эффективный способ переработки – промышленная утилизация. Для этого отходы стеклотары проходят несколько этапов.

Сбор и транспортировка

Первый этап – сбор у населения тары и стеклобоя. Этим занимаются пункты приема. Они бывают стационарные и мобильные. Это сокращает затраты на то, как утилизировать стекло простым гражданам. В некоторых крупных торговых центрах установлены ящики для раздельного сбора мусора, но повсеместного распространения такая практика пока не получила.

Стеклянные отходы упаковывают в специальную тару или мешки. Затем на грузовых машинах увозят их на стеклоперерабатывающие заводы.

Сортировка и обработка сырья

Первичная сортировка происходит ещё в пунктах приема. Там разделяют тару и бой. Затем всё вторсырьё группируют по цвету. На перерабатывающих заводах распределение более детальное. Тут все зависит от дальнейшего использования отходов.

Очень важно отделить стекло от любого другого мусора, в том числе снять этикетки, отвинтить крышки. Их попадание в производственное оборудование ухудшит качество продукции, может вывезти из строя технику

Дробление и добавление присадок

Первый этап промышленной переработки – дробление. Для этого используются дробилки с жерновами. Стекло перемалывается до состояния мелкой пудры, которую можно пускать на следующий этап обработки.

Раздробленную массу смешивают с присадками – содой, известью, металлическими фракциями. Цель процесса – придать нужные качества будущей продукции. Переплавка стекла происходит при температуре около 1500°С.

Изготовление конечной продукции

Расплавленную массу разливают по формам для отлития и выдувания. Поскольку сырье полностью переплавляется, то не стоит вопрос, сколько раз можно отправить стекло на переработку. Это процесс может проходить много много много раз.

Шлифовка кромки лобовых стекол автомобиля

Ничего в этом мире не может быть вечным, как и лобовое стекло автомобиля. Спустя годы эксплуатации оно становится не таким прозрачным. Во время движения автомобиля о лобовое стекло ударяются, помимо воздуха, и мельчайшие частички пыли, песка и даже насекомые.

Все это делает стекло матовым и приводит к снижению его прозрачности. Но это косвенные причины. Основной проблемой считается повреждение внешней поверхности лобового стекла (появление царапин) дворниками. Из-за изношенности щеток стеклоочистителей наносятся различные виды механических повреждений.

Между ними и стеклом постоянно попадает:

- пыль;

- песок;

- куски льда (в зимний период);

- любые другие мелкие частички.

Именно они и царапают поверхность стекла. Повреждения такого рода очень опасны в ночное время вождения транспортным средством. Свет от встречных машин преломляется в этих микроцарапинах. Это приводит к появлению «бликов» и «засветки». К тому же, полосы от дворников существенно затрудняют обзор дороги.

Вы, конечно же, можете поехать на СТО и заменить старое стекло. Но стоит задуматься об экономии. В этом случае вам поможет полировка или шлифовка лобового стекла. Первый вариант применяется в тех случаях, когда необходимо устранить незначительные царапины либо осуществить легкую профилактическую обработку.

Шлифовка лобовых стекол

– это, в принципе, не сложная работа, но она требует определенных знаний, навыков и практики. Во время данной операции используется специальный абразивный материал, который снимает минимальный слой стекла. Кусочки от него могут попадать на мягкий диск, который и осуществляет шлифовку, и наносить новые повреждения. Поэтому шлифовка лобового стекла автомобиля должна производиться специалистами и на специальных станциях обслуживания. В домашних условия производить данную работу не рекомендуется, так как можно повредить поверхность.

Шлифовка стекол автомобиля

, прежде всего, относится к увеличению безопасности во время вождения, и только вторично – это внешний вид транспортного средства.

Стоит помнить и знать, что данный вид работ не способен убрать трещины на лобовом стекле. Для этого существует специальное оборудование и свой технологический процесс. Шлифовка стекол автомобиля является лишь завершающей стадией устранения возникших сколов и трещин.

В основе всех манипуляций, связанных с устранением потертостей, лежит химическая обработка поверхности стекла. Имеются специальные, предназначенные для этого, пасты, которые практически полностью устраняют данные погрешности. После этого лобовое стекло вновь обретает свой изначальный внешний вид.

Шлифовка лобового стекла основана на следующих основных операциях:

- Диагностика. На этом этапе определяется степень повреждения лобового стекла автомобиля. Если присутствуют такие царапины, что о них легко зацепляется ноготь, то изначально стоит отремонтировать их. Делать это необходимо, так как шлифовка происходит с повышением температуры стекла, что может повлечь за собой образование новой трещины от уже имеющейся. Все обнаруженные дефекты обозначаются маркером со стороны салона. Делается это с той целью, чтобы не потерять их из вида во время проведения всех работ.

- Подготовительный этап. Изначально необходимо отделить обрабатываемую область стекла специальной малярной лентой. Затем, при помощи специальной жидкости, осуществляется очистка стекла. Необходимо убрать все посторонние элементы, которые могут во время шлифовки попасть на круг и повредить его и саму поверхность стекла. Далее разводится полировочная паста в тех пропорциях, которые указал ее производитель.

- Шлифовка лобового стекла автомобиля. Паста наносится на фетровый круг в небольшом количестве. Также, она растирается на участок порядка 30 сантиметров. Затем, поступательными легкими движениями, без давления на стекло, и осуществляется сама шлифовка. Периодически обрабатываемая поверхность обрызгивается водой. Необходимо это для того, чтобы паста не засохла, а также стекло постоянно охлаждалось. Ведь данный процесс сопровождается нагревание поверхности лобового стекла. Шлифовальное устройство наклоняется под небольшим углом в 5 градусов к обрабатываемой плоскости. При переходе к следующей области шлифовки делается специальное перекрытие с уже отшлифованной областью в 5 сантиметров. Это позволит полностью охватить всю повреждённую область, нуждающуюся в шлифовке.

Шлифовка лобовых стекол длится порядка 3-4 часов. Это не быстрый процесс. После завершения всех процессов стекло тщательно вытирается специальной салфеткой и осматривается на наличие матовых областей. Их не должно быть. Ну а если они присутствуют, то процесс шлифовки повторяется снова.

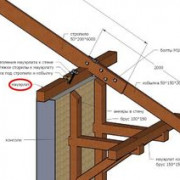

Производство стекла в промышленных условиях

Начинается все с того что на завод по производству привозят все необходимые вещества. Основные компоненты из чего делают стекла это кварцевый песок, доломит, сода, известь. Все вещества проходят подготовительную обработку. Песок очищают от примесей железа, доломит и известь измельчают в дробилке. После чего все вещества смешиваются и на этом этапе также вмешивают компоненты, нужные для придания определенных свойств. Вся эта смесь называется шихтой. Шихта — это уже полностью готовая к дальнейшей обработке смесь, то есть это уже конкретно то из чего делают стекло.

Начинается технологический процесс по изготовлению стекла. Готовая шихта по конвейеру попадает в бункеры, из которых засыпается в погрузчик, и уже погрузчик заталкивает её в печь. Так как температура здесь колеблется от 1200 до 1600 градусов, в зависимости от типа будущего стекла, то такая печь работает непрерывно на протяжении нескольких лет. Потому что нельзя просто так взять и отключить такую печь, иначе она просто разрушится. Для того чтобы выключить такую печь потребуется около недели равномерного остывания. При такой температуре шихта превращается в стекломассу.

Из печи эта стекломасса сначала попадает в резервуар с мешалкой, а после того как она хорошо размешается, вытекает в студочную камеру. Здесь она остужается примерно до 1000 градусов. Из студочной части стекломасса попадает во флот-ванну. На этом этапе происходит интересный процесс. Флот ванна представляет собой ванну с расплавленным оловом, температура которого около 600-700 градусов по цельсию. По этому олову стекломасса буквально плывет и немного остывает, именно благодаря этой технологии она приобретает практически идеальную плоскость.

После ванны с оловом, лента стекла попадает в лер обжига, который в длину больше 100 метров, прокатываясь по которому оно постепенно остывает.

Следующий этап — это нарезка ленты на листы стекла. Здесь применяется очень хитрая технология. Нарезка происходит прямо по ходу движения ленты, что значительно ускоряет весь процесс изготовления стекла. Как на ходу можно нарезать ленту, спросите вы. Дело в том что резак двигается с абсолютно одинаковой с лентой скоростью и в это время режет её поперек, после чего возвращается в исходное положение. Итак мы получаем готовые листы стекла.

Теперь в работу вступает такое оборудование, как стоплеровочная машина. Как можно понять по названию она делает стопки из стекла. Перемещение листов стекла, происходит при помощи присосок, так как стекло очень хрупкое, но весит довольно много, то другим способом его никак нельзя передвинуть. После того как стопки образованы их перевозит специальный погрузчик, а дальше уже стекло распределяется на склады, магазины, в места где из них делают стеклопакеты и так далее.

Кстати почему стекло получается прозрачным? Дело в том что кварцевый песок полностью прозрачен. Но мы не можем ничего увидеть через песчинки из за многократного преломления света. Например, если вы раскрошите стекло на много частей то через них вы тоже ничего не увидите. А когда песок превращается в гладкую массу то тут мы уже видим прозрачный лист стекла.

https://youtube.com/watch?v=nXWYBf7x-Tc%3F

Распространенные виды обработки стекла

Чаще всего стекло подвергается следующим видам обработки:

- резка;

- обработка кромки;

- сверление.

Резка из них является наиболее распространенным видом. Резать стекло достаточно просто, однако нужно соблюдать определенную аккуратность и иметь хотя бы минимальный опыт.

Стекло следует положить на ровную и гладкую поверхность, приложить по линии отреза шаблон – это может быть линейка, деревянная рейка или изолента. Затем берется стеклорез, ставится практически вертикально в начало линии отреза. Резать нужно на себя, проводя стеклорезом только 1 раз. Не следует слишком сильно давить на стекло, также нельзя создавать точечное давление – давить следует с одинаковой силой по всей длине отреза. Если все выполняется правильно, то будет слышно характерное слабое потрескивание.

Если стеклорез не прорезает стекло, его следует намочить в керосине. Однако это допустимо только в том случае, если инструмент не потерял своей остроты. Если же ролик затупился, его можно подточить на мелкозернистом наждаке. В ситуации, если вдруг разрез не получился, не следует резать по той же линии – нужно перевернуть стекло и повторить разрез с обратной стороны.

Перед тем, как отломить отрезанный фрагмент, нужно простукать стекло снизу молоточком. Если отрез небольшой, то его удобнее отламывать с помощью специальных выемок на боках стеклореза или плоскогубцев.