Классификация и технология дуговой сварки

Содержание:

- Классификация способов выполнения

- Особенности ручной

- Как нужно варить швы в разных положениях

- Техническое оснащение домашнего сварщика

- Техника ручной дуговой сварки. Как правильно варить сваркой

- Сферы применения

- Виды аппаратов и виды включений

- Области сварочной дуги

- Основные характеристики

- Основные правила стыковки деталей

- Возможные сложности

- Последовательность действий

- О технических приемах формирования шва

- Особенности процесса

- Что необходимо?

Классификация способов выполнения

Способы ЭС классифицируются по следующим основным техническим признакам:

- По уровню механизации ЭС подразделяют на три основных вида:

- ручную ЭС, в которой операции по зажиганию дуги, поддержанию ее в устойчивом состоянии и перемещению электрода выполняются сварщиком вручную без использования каких-либо механизмов;

- полуавтоматическую ЭС, характеризующуюся автоматизированной подачей сварочной проволоки в зону сварки (сварочный полуавтомат). Остальные операции выполняются вручную;

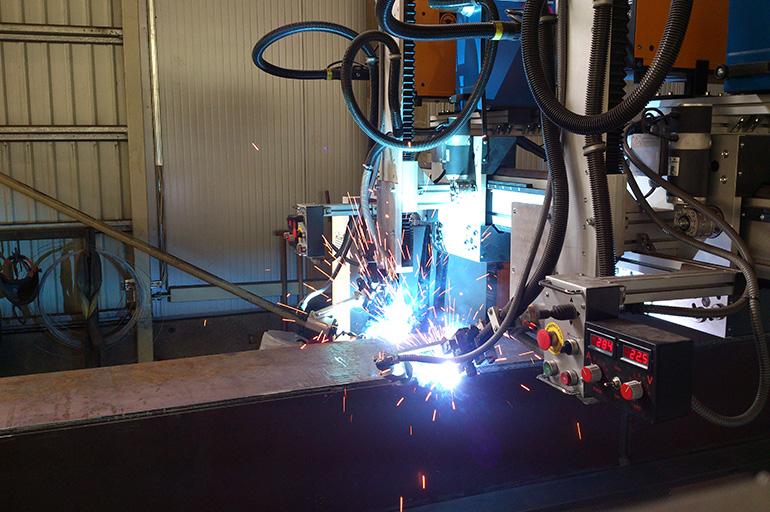

- автоматическую ЭС, в которой все операции выполняются в полном автоматическом режиме.

На рис. ниже показан сварочный полуавтомат инверторного типа, предназначенный для бытового применения. Аппарат обладает высокими функциональными возможностями и простым обслуживанием, допускающим сварку металла для начинающих даже при сложных сварочных работах, например, сварку тонкого листа нержавейки.

- По типу используемого электрода:

- при ЭС плавящимся электродом сварочная ванна создается за счет плавления стержня электрода и кромок основного металла;

- при ЭС неплавящимся электродом ванну заполняет расплавленный металл свариваемых частей.

- По варианту защиты сварочной ванны, обеспечивающей оттеснение атмосферного воздуха от зоны горения ЭД (кислород, азот и водород, содержащиеся в воздухе, существенно ухудшают качество металла шва в случае проникновения в расплав сварочной ванны):

- ЭС под флюсом;

- ЭС в газовой среде;

- ЭС на открытом воздухе.

- По составу защитной газовой среды. Для газовой защиты применяют углекислый газ, иногда азот (при ЭС меди), аргон и гелий (для сварки легированной стали, алюминия, титана) и смеси газов.

- По роду применяемого электротока – ЭС переменным или постоянным током.

ЭС на постоянном токе позволяет получить более качественный шов практически без разбрызгивания металла, поскольку отсутствует смена полярности электротока и, соответственно, переход через ноль.

Особенности ручной

Ручная ЭС является наиболее распространенным способом электросварочных работ в бытовых условиях. Доступность сварочной аппаратуры бытового класса открывает широкие возможности применения ручной сварки электродом для начинающих мастеровых, возжелавших собственноручно сварить ажурные решетки для окон дачного домика или подварить крыло старого автомобиля.

Отличительной особенностью ручной сварки для начинающих является необходимость поддержания процесса устойчивого горения дуги, в ходе которого ЭД непрерывно горит без преобразования в другие виды электромагнитных разрядов.

Электросварка для чайников, как опытные мастера-профи иронично называют «сварных», лишь недавно взявших в руки держатель электродов, осложнена отсутствием практических навыков и приемов, необходимых для формирования стабильно горячей дуги и получения качественного соединения деталей.

И хотя в большинстве случаев бытовое применение ручной ЭС не требует особо высокого качества шва, новичку не следует работать по сборке водопровода в квартире, сварке трубы топливной системы дома, ферм перекрытия и других ответственных конструкций.

Как нужно варить швы в разных положениях

Перед тем как приступать к ручной дуговой сварке покрытыми электродами, стоит рассмотреть ее технологию и способы проведения. Этот процесс может выполняться в разных пространственных положениях, и каждый способ обладает важными отличительными особенностями.

Нижнее положение

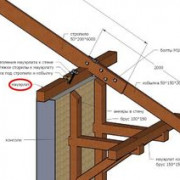

РД по сварке в нижнем положении рекомендует проводить полное проплавление сечений. Чтобы это получить, требуется надежно зафиксировать свариваемые элементы. Это сможет поддерживать подходящие параметры сварочной области. Чтобы повысить качество можно подложить съемные подкладки из медной основы.

Вертикальное положение

РД по сварке металлоконструкций в вертикальном положении осложнено тем, что расплавленные металлы под воздействием силы тяжести будут стекать вниз. Это может негативно отразиться на качестве сварного шва.

Именно по этой причине сварочный процесс в вертикальном положении выполняют сверху вниз, чтобы расплавленный металл стекал на уже сформировавшийся сварной шов. Однако данная технология значительно замедляет скорость выполнения сварочных работ. Часто для нее применяют специальные электроды.

Потолочное положение

Создание швов и наплавка валов ручной дуговой сваркой в данном положении достаточно тяжелый процесс. Чтобы расплавленный металл не стекал и не капал вниз, требуется создать силу поверхностного натяжения. Она сможет удерживать жидкий металл, но при условии, если последний будет иметь небольшую массу.

Опытные сварщики советуют при проведении сварочного процесса в потолочном положении максимально уменьшить размеры сварочной ванны. Чтобы это осуществить требуется постоянно прекращать сварочные работы, чтобы расплавленный металл смог нормально кристаллизоваться.

РД на сварные швы является популярным и проверенным способом, который применяется уже на протяжении длительного времени. Сварочный процесс обладает простой и легкой технологией, которая не требует большого опыта. Оборудование и материалы, которые используются для проведения сварочных работ стоят дешево, а их использование не вызовет особых сложностей. А главное этот метод прекрасно подходит для бытовых и производственных работ.

Техническое оснащение домашнего сварщика

Для формирования дуги ручной ЭС необходим источник электротока, обеспечивающий стабильную подачу электрической энергии для питания ЭД. Для ручной ЭС одинаково применимы как источники переменного тока, так и устройства, работающие на постоянном электротоке. В условиях домашнего применения сварочной аппаратуры важную роль играет состояние электропроводки, к которой будет подключен приобретенный сварочный агрегат. От этого будет зависеть тип оборудования, которым сможет пользоваться начинающий «сварной».

Важно! Сварочный аппарат способен работать от бытовой электросети в пределах параметров ее защитно-регулирующих устройств – пробок и плавких предохранителей, автоматов и т.п. При несоответствии рабочих характеристик «сварочника» требованиям защитной системы электросети возможны мигания света, отключения автоматов, выходы из строя бытовой техники по всему дому из-за резких колебаний напряжения.. Домашний сварщик должен быть оснащен в следующей комплектации:

Домашний сварщик должен быть оснащен в следующей комплектации:

- Источник тока.

В настоящее время сварочную аппаратуру для применения в бытовых условиях нередко обозначают как оборудование для ММА (от англ. «Metal Manual Arc» – ручная ЭС штучными покрытыми электродами). Рынок электрооборудования предлагает для домашнего пользования три вида источников тока:

- сварочные трансформаторы, работающие на переменном токе;

- сварочные выпрямители, преобразующие переменное напряжение сети в постоянный ток;

- инверторы, способные работать от домашней розетки.

- Комплект силовых кабелей и подводящих проводов с переносками.

- Держатели электродов (пружинные или рычажные), в обиходе называемые «держаками».

- Средства индивидуальной защиты сварщика:

- термоустойчивая одежда, обувь, перчатки либо рукавицы;

- защитная маска.

Техника ручной дуговой сварки. Как правильно варить сваркой

Прежде чем приступить к практическим занятиям, хочется еще раз напомнить о технике безопасности. Никаких деревянных верстаков и горючих материалов рядом с местом работы. Обязательно поставьте на рабочем месте емкость с водой. Помните об опасности возникновения пожара.

Для того чтобы разобраться, как правильно варить сваркой, представляем вашему вниманию подробную инструкцию и видео сварочного процесса.

Сначала попробуйте зажечь дугу и удерживать ее в течение необходимого времени. Для этого следуйте нашим советам:

- При помощи металлической щетки требуется очистить поверхности свариваемых деталей от грязи и ржавчины. При необходимости их кромки подгоняют друг к другу.

- Учиться правильно варить электросваркой лучше всего прямым током, поэтому подключите «плюсовую» клемму к детали, установите в зажим электрод, а на сварочном аппарате выставьте требуемое значение силы тока.

- Наклоните электрод по отношению к заготовке на угол около 60° и медленно проведите им по поверхности металла. При появлении искр поднимите край стержня на 5 мм для поджога электрической дуги. Возможно, добыть искры вам не удалось из-за слоя обмазки или шлака на краю электрода. В таком случае постучите кончиком электрода по детали, как это предлагают в видео о том, как правильно варить электросваркой. Появившуюся дугу поддерживают при помощи 5-мм сварочного зазора на протяжении всего сварочного процесса.

- Если дуга загорается очень неохотно, а электрод все время липнет к поверхности металла, увеличьте на 10-20 А силу тока. При прилипании электрода покачайте держателем из стороны в сторону, возможно даже с применением силы.

- Помните о том, что стержень все время будет выгорать, поэтому только соблюдение зазора 3-5 мм позволит держать устойчивую дугу.

https://youtube.com/watch?v=NnaJTrs2qQA

Научившись зажигать дугу, попробуйте медленно перемещать электрод по направлению «к себе», при этом совершая движения амплитудой 3-5мм из стороны в сторону. Старайтесь направлять расплав из периферии к центру сварочной ванны. Проварив шов длиной около 5 см, уберите электрод и дайте детали остыть, после чего постучите молотком по месту стыка для того, чтобы сбить шлак. Правильный шов имеет монолитную волнистую структуру без кратеров и неоднородностей.

Чистота шва напрямую зависит от размера дуги и правильного движения электрода во время сварки. Посмотрите видео о том, как варить сваркой, снятое при помощи защитных светофильтров. В таких роликах хорошо видно, как надо поддерживать дугу и перемещать электрод для получения качественного шва. Мы же можем дать следующие рекомендации:

- Поступательным движением стержня вдоль оси поддерживают необходимую длину дуги. Во время плавления, длина электрода уменьшается, поэтому требуется постоянно приближать держатель со стержнем к детали, соблюдая требуемый зазор. Именно на этом делают акцент и в многочисленных видео о том, как научиться варить.

- Продольным перемещением электрода создают наплавление так называемого ниточного валика, ширина которого обычно на 2-3 мм превышает диаметр стержня, а толщина зависит от скорости перемещения и силы тока. Ниточный валик – это самый настоящий узкий сварной шов.

- Для увеличения ширины шва электрод перемещают поперек его линии, осуществляя колебательные возвратно-поступательные движения. От величины их амплитуды и будет зависеть, какой ширины получится сварочный шов, поэтому величину амплитуды определяют исходя из конкретных условий.

В процессе сварки используется комбинация из этих трех движений, образуя сложную траекторию.

Ознакомившись с видео, как варить электросваркой и изучив схемы таких траекторий, вы сможете разобраться, какие из них можно применить для сварки внахлест или встык, при вертикальном или потолочном расположении деталей и т.д.

Во время работы электрод рано или поздно расплавится полностью. В таком случае сварку прекращают и заменяют стержень в держателе. Для продолжения работы сбивают шлак и на расстоянии 12мм от кратера, образованного на конце шва, поджигают дугу. Затем сплавляют конец старого шва с новым электродом и продолжают работу.

Сферы применения

Сварка электродами используется при соединении изделий из практически любого металла, в том числе титана. Ее применяют при ремонте кузова автомобиля или глушителя и порогов. Иногда при сваривании медных проводов. Особенно незаменим метод в промышленности, когда приходится иметь дело с тонкими заготовками. В сфере изготовления космических кораблей и велосипедов технология находит все большее применение. Не обойтись без сварки электродами и при организации трубопровода, независимо от его диаметра. Можно использовать сварку электродами и при ремонтных работах инструментов и деталей, изготовленных из алюминия или магния.

Именно по той причине, что металл переносится электрической дугой напрямую, становится возможно использовать широкий ассортимент присадочных металлов. Никакой иной метод, существующий сегодня, не демонстрирует таких возможностей. В процессе нагревания хром испаряется, но этого не будет, если использовать GTAW. В данном конкретном случае электрод и металл имеют похожий химический состав, поэтому шов получается не только крепким, но и особенно устойчивым к возникновению коррозии.

Виды аппаратов и виды включений

Сварочный аппарат самого простого типа для электродуговой сварки — трансформаторный. По сути своей он представляет трансформатор, понижающий напряжение и увеличивающий ток. Этот аппарат варит переменным током.

Процесс имеет ряд описанных выше недостатков, кроме того, трансформаторный аппарат для преобразования тока промышленной частоты очень громоздкий и тяжелый.

Поэтому там, где требуется мобильность, чаще всего применяются сварочные инверторы. Эти устройства сначала преобразуют переменный ток от бытовой сети в ток высокой частоты, а затем преобразуют его в постоянный — выпрямляют. Эти устройства имеют значительно меньшие габариты и массу.

Электродуговая сварка инвертором позволяет, во-первых, добиться высокой стабильности дуги, что означает лучшее качество шва, а во-вторых, использовать разные режимы подключения — с прямой и обратной полярностью.

Полярность прямая, когда электрод подключается к катоду, а масса к аноду, то есть сварка идет «от плюса к минусу». Такой электродуговой сваркой соединяют большинство металлов.

Но в некоторых отдельных случаях, например, для сварки коррозионностойких (нержавеющих) сталей и некоторых других химически активных металлов может использоваться обратная полярность — электрод к аноду, а масса к катоду.

Работа с обратной полярностью, как правило, идет под флюсом, образующим защитную газовую среду, и с присадочной проволокой.

Области сварочной дуги

Дуга замыкает цепь между электродом и массой. С точки зрения теории сварного дела, в сварочной дуге выделяют несколько областей:

- катодную;

- анодную;

- приэлектродную.

Катод — это «минус», источник тока (напомним, что ток образуют движущиеся электроны — отрицательные частицы). Анод соответственно — «плюс».

Анодная область отдает ионы в результате бомбардировки потоком электронов, поэтому на аноде всегда образуется так называемый кратер — вогнутое пятно, площадь которого зависит от площади электронной бомбардировки.

Электродуговые установки постоянного тока имеют фиксированные анод и катод. В аппаратах переменного тока анод с катодом постоянно меняются местами. Это вызывает нестабильность сварочной дуги, сильное разбрызгивание металла и другие неприятные факторы, а кроме того, не позволяет производить сварку определенных металлов, для которых требуется особая техника.

Основные характеристики

Дуговая сварка – это процесс сварки плавлением, в котором тепло, необходимое для плавления металла, получается из электрической дуги, создаваемой между основным металлом и электродом. Нормы расхода при сварочных работах указаны в таблицах. Электрическая дуга образуется, когда два проводника соприкасаются друг с другом, а затем разделяются небольшим зазором от 2 до 4 мм, так что ток продолжает течь по воздуху. Температура, произведенная электрической дугой, составляет от 4000 до 6000 C.

В работе используется металлический электрод, который поставляет присадочный металл. Он может быть дополнительно покрыт или оголен. Для дуговой сварки используются как постоянный ток, так и переменный. Переменный получают из понижающего трансформатора, который берет его от основного источника питания от 220 до 440 вольт и понижается до требуемого напряжения, т. е. от 80 до 100 вольт.

Постоянный ток для дуги обычно получают от генератора, приводимого в действие либо электрическим, либо дизельным двигателем. Напряжение открытой цепи, необходимое для поддержания дуги, от 60 до 80 Вольт, закрытой 15 до 25 Вольт. Как постоянный, так и переменный ток используются для получения дуги. Оба имеют свои преимущества и область применения. Сварочный аппарат получает силу от мотора или генератора, а иногда от полупроводникового выпрямителя.

Когда постоянный ток используется для сварки, доступны следующие два типа полярности:

- прямая или положительная;

- обратная или отрицательная.

При прямой полярности около 67% тепла распределяется на металл и 33% на электрод. Ее часто используют там, где нужен больший жар. Это может быть железо или сталь. При обратной полярности около 67% тепла выделяется на электрод и только 33% на работу с материалом. Ее используют при работе с тонкими металлическими листами из алюминия, латуни, бронзы и никеля. У рассматриваемого метода сварки, как и у любой технологии, есть свои преимущества и недостатки.

Из достоинств можно выделить:

- небольшая зона прогрева, соответственно, и деформация минимальна;

- качество соединения находится на высоком уровне;

- высокая скорость создания сварного шва;

- небольшие трудозатраты на последующую обработку шва;

- используется с большим количеством металлов.

Из недостатков:

- сложно работать во время ветра;

- необходимо тщательно подготовить поверхность перед свариванием;

- за зоной тепловой обработки остается след, который потом необходимо дополнительно зачистить.

Основные правила стыковки деталей

После того, как освоены азы сварки, необходимо самостоятельно варить металлоконструкции, переходить к выполнению простейших операций по сборке и прихватке узлов в бытовых условиях. Как правило, домашний мастер не варит толстый металл, поэтому о разделка кромок не потребуется. Для начала можно потренироваться соединять профильную трубу. Для этого потребуется на концах деталей зарезать острые углы, для большей площади провара.

После того, как освоены азы сварки, необходимо самостоятельно варить металлоконструкции, переходить к выполнению простейших операций по сборке и прихватке узлов в бытовых условиях. Как правило, домашний мастер не варит толстый металл, поэтому о разделка кромок не потребуется. Для начала можно потренироваться соединять профильную трубу. Для этого потребуется на концах деталей зарезать острые углы, для большей площади провара.

Детали вставляют в угловую струбцину и фиксируют поджимной планкой. Теперь необходимо предварительно прихватить с нескольких сторон. Для этого зажигают дугу и ставят небольшую точку.

Не требуется выдерживать большой катет, необходимо просто зафиксировать детали. После проверки диагоналей, выполняют прихватки со всех доступных сторон. Теперь снимают конструкцию и обваривают ее надежным и качественным швом.

Если хорошо усвоены уроки по углу наклона, укладке металла в расплавленную сварочную ванну, то операции по сборке металлоконструкций не вызовут затруднений даже для чайников в сварочном деле.

Изучив основы сварки и набравшись теоретических знаний, надо как можно чаще практиковаться, одевать сварочную экипировку, включать сварочный аппарат и долгое время оттачивать свое мастерство. Только практика позволит стать сварщиком высокого класса.

Возможные сложности

Не нужно забывать и про зазор между электродом и металлоизделием — пока идёт дуговая сварка, он должен быть равен примерно трём миллиметрам. Это не так-то легко — электрод в процессе сварки всё время расходуется и выгорает.

Поэтому аппарат постоянно нужно немного опускать вниз. Если зазор окажется маленьким, не будет хватать металла для создания шва. А слишком большой зазор приводит к тому, что дуговая искра становится нестабильной.

Начинающему в первое время лучше выбирать прямолинейный тип движения. При желании можно попытаться сделать небольшие круговые завихрения вокруг ванночек наплавленного металла. Различные сложные фигуры типа зигзагов и восьмёрок лучше осваивать позже.

Ещё один важный параметр — скорость. Именно от того, что электрод идёт рывками или с неправильной скоростью, возникают дефекты сварки — прожиги или непроваренные места.

Чтобы избежать таких дефектов, начинающим мастерам по дуговой сварке нужно внимательно следить за оттенком поверхности под электродом и плавно двигать аппарат по выбранному направлению.

Чем тоньше электрод, тем слабее он разогревает металл и тем медленнее его ведут. В частности, поэтому начинающим желательно работать именно с тонкими электродами.

Во время дуговой электросварки обязательно нужно следить, насколько ровным и незаметным получается шов, сколько на нём дефектов. Оптимальная ширина шва — от 0,8 до 1,5 диаметра электрода.

При желании некоторые дефекты дуговой электросварки впоследствии можно устранить. Но проводить какие-либо дополнительные операции следует лишь тогда, когда шов полностью остынет и будет очищен от шлаков.

В конечной точке шва не торопитесь убирать электрод. Здесь специалисты советуют сделать круглое металлическое уплотнение. Иначе в точке отрыва электродуги может образоваться маленький кратер.

Последнее, что нужно сделать – удалить остывший и почерневший шлак со шва молотком и жёсткой щёткой. Если дуговая сварка прошла правильно, шлак будет отскакивать от металлоизделия большими кусками. А в шве включений шлака и вовсе быть не должно.

Последовательность действий

Пошаговая инструкция предусматривает выполнение нескольких видов работ. Сначала потребуется оснастить сварочный инвертор. От него отводят 2 кабеля. Один предназначен для подключения провода массы.

На другой, достаточной длины, подключают промышленный или самодельный держатель. Процесс обучения электросварке – дело достаточно сложное и требует большого времени.

Регулировка тока

Руководство по проведению сварочных работ включает сведения о настройках аппарата. Обязательной регулировке подлежит сварочный ток. Сначала не потребуется выставлять максимальное значение этой величины.

Все данные указываются в таблице на упаковке электродов. Выставлять надо меньшее значение и приступать к обучению.

С опытом, когда получится зажигать дугу и делать простейший шов, необходимо выставлять большее значение силы сварочного тока. Это позволит лучше прогреть металл и выполнить более качественный шов.

Сварочная дуга

Уроки сварки для начинающих невозможно представить без обучения зажиганию дуги. Сначала электрод будет постоянно липнуть к металлу. Рекомендуется 2 способа зажигания дуги:

- проведением кончиком электрода по поверхности деталей;

- зажигать дугу можно постукивая электродом. Иногда, при использовании электродов марки МР-5, сварщику приходится стучать часто и долго.

В первом случае не остается значительных следов на деталях, второй способ важен при большом слое обмазки на кончике электрода. Иногда приходится обтачивать концы электродов перед сваркой.

Научиться очень просто. Просто постукиваете, и при зажигании дуги главное не втыкать электрод в расплавленный металл и не относить его на большое расстояние. В первом случае дуга потухнет. Второй вариант приведет к образованию сильных брызг и нарушения валика шва.

Обучаться лучше на толстом металле. Только научившись зажигать дугу и поддерживать ее горение можно переходить к следующему этапу обучения.

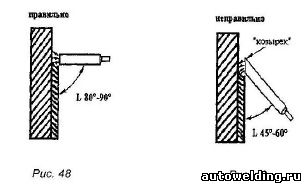

Вырабатываем правильный угол наклона

Самое распространенное положение электрода – это промежуток наклона от 30 ° до 60 °. Очень редко возникает необходимость варить, держа сердечник под прямым углом. Выбирая наклон, надо следить за поведением шлака в сварочной ванночке.

Он должен надежно укрывать ее, но без растекания металла. Нельзя уходить сильно вперед ванны. Для начала поставьте держатель под прямым углом, и постепенно делая угол острее, добивайтесь нормального заполнения сварочной ванны шлаком.

Освоив азы, можно постепенно переходить к горизонтальному и вертикальному шву. В зависимости от толщины деталей придется также регулировать угол. Со временем эта операция будет выполняться на автомате.

О технических приемах формирования шва

Перед тем, как самостоятельно научиться варить электросваркой, следует освоить различные сварочные техники соединения металлических деталей. Грамотное поддержание и перемещение электрической дуги — залог качественного шва. Если дуга чересчур длинная, то металл окисляется и насыщаться азотом, разбрызгиваться каплями, и формировать пористую структуру.

Шов внахлест

Сварочная дуга перемещается поступательно, вдоль оси электрода. Таким образом поддерживается нужная длина дуги, на которую влияет скорость плавления электрода. Длина электрода уменьшается постепенно, так же, как между ним и сварочной ванной увеличивается расстояние. Чтобы это предотвратить, электрод полагается двигать вдоль оси, соблюдая синхронность его укорачивания и движение в направлении сварочной ванны.

Потолочный шов

Диаметр электрода зависит от толщина свариваемого сеталла

Еще одна разновидность валика именуется ниточной. Такой валик формируется в процессе перемещения электрода по оси свариваемого шва. Что касается толщины валика, то она зависит от диаметра электрода и скорости, с которой он перемещается.

Про ширину валика можно сказать, что она обычно на 2-3 мм превышает диаметр электрода. Таким образом получается достаточно узкий сварочный шов. Его прочность недостаточно высока для создания крепкой конструкции. Как это исправить? Достаточно при движении электрода вдоль оси сварочного шва совершать дополнительное перемещение его — поперек оси.

Тавровый шов (с односторонней разделкой)

Поперечное смещение электрода в процессе работы дает возможность получить достаточную ширину шва. Это делается возвратно-поступательными колебаниями электрода, ширина которых определяется для каждого конкретного случая индивидуально. Здесь нужно принимать в расчет положение шва, его размер, форму разделки, особенности материалов, а также список требований, выдвигаемых к конструкции. Принято считать нормальной ширину шва от 1.5 до 5.0 диаметров электрода.

Сварочный шов с опиранием электрода

Формируется при достаточно сложных, тройных движениях электрода. Существует в нескольких вариациях. Траектория движения при классической дуговой сварке должна быть такой, чтобы проплавлялись кромки деталей, которые требуется соединить, и при этом должно образовываться достаточно количество расплавленного металла, чтобы сформировать шов заданной формы.

Особенности процесса

Электроды, сделанные из угля, отличатся от металлических тем, что относятся к неплавким. Это значит, что при сварке они играют роль проводника электричества, но не становятся частью .

Электроды, сделанные из угля, отличатся от металлических тем, что относятся к неплавким. Это значит, что при сварке они играют роль проводника электричества, но не становятся частью .

В ходе работы угольные стержни разогреваются до очень высокой температуры. А если продолжать нагрев, то практически сразу из расплавленного состояния они перейдут в состояние кипения (к слову, уголь кипит при температуре 4200 °C).

Из-за особенностей материала использовать в процессе сварки можно только постоянный электрический ток прямой полярности. Соответственно, минус (катод) здесь должен находиться на электроде, а плюс (анод) на металлической поверхности изделия.

При работе с угольными электродами сварщику, как правило, требуются присадочные элементы. При этом сваривать можно двумя путями:

- слева направо (в таком случае присадка оказывается позади электрода);

- справа налево (впереди находится присадка).

Интересно, что при сварке слева направо тепловая энергия используется эффективнее, и это позволяет увеличить скорость работы. Однако на практике чаще можно встретить технологию «справа налево» – она привычней.

В некоторых ситуациях можно обойтись и без присадки, например, при отбортовке тонких металлических изделий или при сварке угловых стыков. Причём если использовать угольный электрод без присадок для соединения металлических листов, имеющих толщину до 3 мм, то производительность будет на порядок больше, чем при сварке с иными электропроводниками.

Что необходимо?

Для сварки электродом потребуется сварочная установка, графитовый или вольфрамовый электрод, электродержатель и другие принадлежности. Установка обычно работает с электропитанием 50-60 Герц. Эффективность сварочного трансформатора варьируется от 80 до 85%. Потребляемая энергия на килограмм наплавленного металла – от 3 до 4 кВт.

Можно пользоваться аппаратом инверторного типа, без газа с переменным током и электродом 3 мм. Заранее лучше рассчитать по диаметру толщину проволоки, которая может быть как плавящейся, так и неплавящейся. Функция держателя электрода состоит в том, чтобы удерживать его под нужным углом во время формирования шва или в лежачем положении.

Используемые дополнительно кабели и провода должны быть изготовлены из меди или алюминия. Их изготавливают из большого количества тонких проволок, переплетенных между собой. Именно такая конструкция обеспечивает необходимую гибкость и прочность.

Провода изолируются резиновым или усиленным волокнистым покрытием. Функция кабельных соединителей – связать между собой переключатель и держатель электрода. Разъемы разработаны в соответствии с текущей емкостью используемых кабелей.

Отбойный молоток потребуется, когда станет необходимо удалить шлак после того, как металл на шве затвердел. Такой агрегат имеет форму зубила и заострен на одном конце. Проволочная щетка необходима также, чтобы удалить частицы шлака, но уже после скалывания отбойным молотком.