Подборка диаметра сверла под резьбу: таблицы и особенности

Содержание:

- Профиль и размеры конической дюймовой резьбы с углом профиля 60 градусов

- Отверстия под нарезание метрической резьбы (по ГОСТ 19257)

- Приспособления

- Особенности резьбовой нарезки

- История

- Размеры и предельные отклонения диаметров отверстий резьб с крупным шагом

- Размеры и предельные отклонения диаметров отверстий резьб с мелким шагом

- Технология нарезания внутренней резьбы

Профиль и размеры конической дюймовой резьбы с углом профиля 60 градусов

Данная таблица показывает какие могут быть отклонения по уклону и по шагу профиля.

Видео: нарезание трубной конической резьбы.

Что касается дополнительных креплений, то зачастую используют шплинты в качестве соединительных деталей, поскольку трубопроводы могут подвергаться вибрации как постоянной, так и периодической.

Все дело в том, что данный тип соединения имеет свойство раскручиваться, то во избежание этого используются шплинты для таких соединений. Особенно это касается мест прокладывания трубопроводов под магистралями, где имеется постоянное движение автотранспорта, что создает вибрации.

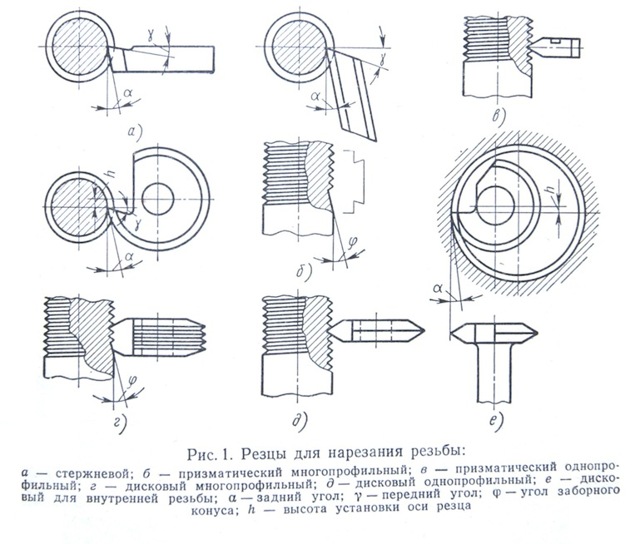

Резьба представляет собой винтовую канавку определенного профиля, прорезанную на цилиндрической или конической поверхностях. На токарных станках ее выполняют посредством двух равномерных движений — вращения заготовки и поступательного перемещения режущего инструмента вдоль ее оси. Применяемые резьбы можно разделить на ряд групп: 1) по расположению — на наружные и внутренние; 2) по назначению — на крепежные и ходовые; 3) по форме исходной поверхности — на цилиндрические и конические; 4) по направлению — на правые и левые; 5) по форме профиля — на треугольные, прямоугольные, трапецеидальные, круглые; 6) по числу заходов — на одно и многозаходные. Крепежные резьбы чаще всего имеют треугольный профиль. Они используются для соединения различных деталей.- Ходовые резьбы служат для преобразования вращательного движения в поступательное. К ним относятся резьбы с трапецеидальным и реже прямоугольным профилем. Конические резьбы обеспечивают высокую герметичность соединения и поэтому применяются в местах, находящихся под повышенным давлением жидкостей и газов. У правых резьб винтовая канавка имеет направление по ходу часовой стрелки (если смотреть с торца детали), у левых — наоборот. Однозаходными называются резьбы, имеющие одну винтовую канавку. В многозаходных резьбах выполнено несколько параллельных винтовых канавок, равномерно расположенных по окружности. Число заходов резьбы можно определить по количеству начал винтовых канавок на торце детали.

Область применения и инструменты.

Круглые плашки применяются для нарезания наружных резьб треугольного профиля на деталях, к которым не предъявляют высоких требований соосности резьбы с другими поверхностями. Пределы выполняемых резьб ограничиваются механическими свойствами обрабатываемого металла. Так, например, на токарных станках» круглыми плашками нарезают резьбы на стальных деталях с шагом примерно до 2 мм. Для более мягких цветных металлов этот предел может быть увеличен. Резьбы с крупным шагом предварительно прорезают резцом, а затем калибруют плашками. Круглые плашки (рис. 118, а) по внешнему виду напоминают гайку, в которой для создания режущих кромок просверлены стружечные отверстия (от 3 до 8 в зависимости от размера). Рабочая часть плашки для цилиндрических резьб состоит из трех участков: двух крайних — режущих и среднего — калибрующего. Режущие части плашки конические с углом конуса 2ф = 50-60°. Калибрующая часть цилиндрическая, Она придает резьбе окончательные размеры и обеспечивает направление плашке в процессе резания. Геометрическая форма зуба плашки создается передним углом у который выполняют заточкой в пределах 15-20° (для плашек централизованного изготовления). При резании твердых металлов его рекомендуется уменьшать до 10-12°, а для мягких — увеличивать4 до 20-25°. Задний угол а выполняют затылованием только на режущих частях в пределах 6-8°. Для крепления в плашкодержателе или резьбонарезном патроне на наружной поверхности плашки предусмотрены конические углубления и угловой паз. Угловой паз плашки позволяет при необходимости Разрезать плашку шлифовальным кругом по перемычке (рис. 118, б) и регулировать ее диаметр в пределах 0,1- 0,3 мм. Круглые плашки общего назначения изготавливаются для следующих резьб: метрических с крупным шагом Ml — М68; метрических с мелкими шагами М1Х0,2 — М135Х6; дюймовых 1/4-2″; трубных 1/8-1l/2″. Плашки должны обеспечить нарезание резьб 2-го класса точности. Плашки для конических резьб более широкие и имеют только одну режущую часть со стороны большего диаметра. Особенность работы плашек состоит в том, что в процессе прорезания винтовой канавки участвует не только режущая, но и калибрующая часть.

Такие плашки изготавливаются для резьб от 1/16″ до 2″. Плашки выполняются из легированной стали 9ХС или быстрорежущих сталей Р9 и Р18. На плашках маркируются обозначение резьбы, класс точности (только 3-й), марка стали (9ХС не указывается), буква Л для левых резьб.

Отверстия под нарезание метрической резьбы (по ГОСТ 19257)

Диаметры отверстия под нарезание метрической резьбы по ГОСТ 9150,

ГОСТ 24705 с допусками по ГОСТ 16093 в сером чугуне по ГОСТ 1412,

в сталях по ГОСТ 380, ГОСТ 1050, ГОСТ 4543, ГОСТ 10702, ГОСТ 5632 (кроме сплавов на никелевой основе),

в алюминиевых литейных сплавах по ГОСТ 1583,

в меди по ГОСТ 859.

Размеры и предельные отклонения диаметровотверстий резьб с крупным шагом

(размеры в мм)

| Номинал | Отклонения | ||||

| 0,45 | 2,05 | 2,07 | +0,07 | +0,09 | — |

| 0,5 | 2,50 | 2,52 | +0,08 | +0,19 | +0,14 |

| 0,6 | 2,90 | 2,93 | +0,08 | +0,11 | +0,15 |

| 0,7 | 3,30 | 3,33 | +0,08 | +0,12 | +0,16 |

| 0,75 | 3,70 | 3,73 | +0,09 | +0,17 | +0,18 |

| 0,8 | 4,20 | 4,23 | +0,11 | +0,19 | +0,22 |

| 1 | 4,95 | 5,0 | +0,17 | +0,20 | +0,26 |

| 1,25 | 6,70 | 6,75 | +0,17 | +0,20 | +0,26 |

| 1,5 | 8,43 | 8,50 | +0,19 | +0,22 | +0,30 |

| 1,75 | 10,20 | 10,25 | +0,21 | +0,27 | +0,36 |

| 2 | 11,90 | 11,95 | +0,24 | +0,30 | +0,40 |

| 13,90 | 13,95 | ||||

| 2,5 | 15,35 | 15,40 | +0,30 | +0,40 | +0,53 |

| 17,35 | 17,40 | ||||

| 19,35 | 19,40 | ||||

| 3 | 20,85 | 20,90 | +0,30 | +0,40 | +0,53 |

| 23,85 | 23,90 | ||||

| 3,5 | 26,30 | 26,35 | +0,36 | +0,48 | +0,62 |

| 3,5 | 29,30 | 29,35 | |||

| 4 | 31,80 | 31,85 | |||

| 4 | 34,80 | 34,85 | +0,36 | +0,48 | +0,62 |

| 4,5 | 37,25 | 37,30 | +0,41 | +0,55 | +0,73 |

| 4,5 | 40,25 | 40,30 | +0,41 | +0,55 | +0,73 |

| 5 | 42,70 | 42,80 | +0,45 | +0,60 | +0,80 |

| 46,70 | 46,80 | ||||

| 5,5 | 50,20 | 50,30 | |||

| 54,20 | 54,30 | ||||

| 6 | 57,70 | 57,80 | |||

| 61,70 | 61,80 |

ГОСТ предусматривает отверстия для резьб с крупным шагом d = 1,0 ÷ 2,2 мм

Размеры и предельные отклонения диаметров отверстий резьб с мелким шагом

| Номинал | Отклонения | ||||

| 0,35 | 2,15 | 2,17 | +0,05 | +0,07 | — |

| 2,65 | 2,67 | ||||

| 3,15 | 3,17 | ||||

| 0,5 | 3,50 | 3,52 | +0,08 | +0,10 | +0,14 |

| 4,00 | 4,02 | ||||

| 4,50 | 4,52 | ||||

| 5,00 | 5,02 | ||||

| 0,5 | 5,50 | 5,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 5,20 | 5,23 | +0,11 | +0,17 | +0,22 |

| 0,5 | 7,50 | 7,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 7,20 | 7,23 | +0,11 | +0,17 | +0,22 |

| 1 | 6,95 | 7,00 | +0,17 | +0,20 | +0,26 |

| 0,5 | 9,50 | 9,53 | +0,08 | +0,10 | +0,14 |

| 0,75 | 9,20 | 9,23 | +0,11 | +0,17 | +0,22 |

| 1 | 8,95 | 9,00 | +0,17 | +0,20 | +0,26 |

| 1,25 | 8,70 | 8,75 | +0,17 | +0,20 | +0,26 |

| 0,5 | 11,50 | 11,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 11,20 | 11,23 | +0,11 | +0,17 | +0,22 |

| 1 | 10,99 | 11,00 | +0,17 | +0,17 | +0,26 |

| 1,25 | 10,70 | 10,75 | +0,17 | +0,20 | +0,26 |

| 1,5 | 10,43 | 10,50 | +0,19 | +0,22 | +0,30 |

| 0,5 | 13,50 | 13,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 13,20 | 13,23 | +0,11 | +0,17 | +0,22 |

| 1 | 12,95 | 13,00 | +0,17 | +0,20 | +0,26 |

| 1,25 | 12,70 | 12,75 | +0,17 | +0,20 | +0,26 |

| 1,5 | 12,43 | 12,50 | +0,19 | +0,22 | +0,30 |

| 0,5 | 15,50 | 15,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 15,20 | 15,23 | +0,11 | +0,17 | +0,22 |

| 1 | 14,95 | 15,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 14,43 | 14,50 | +0,19 | +0,22 | +0,30 |

| 0,5 | 17,50 | 17,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 17,20 | 17,23 | +0,11 | +0,17 | +0,22 |

| 1 | 16,95 | 17,00 | +0,17 | +0,20 | +0,26 |

| 1,25 | 16,43 | 16,50 | +0,19 | +0,22 | +0,30 |

| 1,5 | 15,90 | 15,95 | +0,24 | +0,30 | +0,40 |

| 0,5 | 19,50 | 19,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 19,20 | 19,23 | +0,11 | +0,17 | +0,22 |

| 1 | 18,95 | 19,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 18,43 | 18,50 | +0,19 | +0,22 | +0,30 |

| 2 | 17,90 | 17,95 | +0,24 | +0,30 | +0,40 |

| 0,5 | 21,50 | 21,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 21,20 | 21,23 | +0,11 | +0,17 | +0,22 |

| 1 | 20,95 | 21,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 20,43 | 20,50 | +0,19 | +0,22 | +0,30 |

| 2 | 19,90 | 19,95 | +0,24 | +0,30 | +0,40 |

| 0,75 | 23,20 | 23,23 | +0,11 | +0,17 | +0,22 |

| 1 | 22,95 | 23,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 22,43 | 22,50 | +0,19 | +0,22 | +0,30 |

| 2 | 21,90 | 21,95 | +0,24 | +0,30 | +0,40 |

| 0,75 | 26,20 | 26,23 | +0,11 | +0,17 | +0,22 |

| 1 | 25,95 | 26,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 25,43 | 25,50 | +0,19 | +0,22 | +0,30 |

| 2 | 24,90 | 24,95 | +0,24 | +0,30 | +0,40 |

| 0,75 | 29,20 | 29,23 | +0,11 | +0,17 | +0,22 |

| 1 | 28,95 | 29,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 28,43 | 28,50 | +0,19 | +0,22 | +0,30 |

| 2 | 27,90 | 27,95 | +0,24 | +0,30 | +0,40 |

| 3 | 26,85 | 26,90 | +0,30 | +0,40 | +0,53 |

| 0,75 | 32,20 | 32,23 | +0,11 | +0,17 | +0,22 |

| 1 | 31,95 | 32,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 31,43 | 31,50 | +0,19 | +0,22 | +0,30 |

| 2 | 30,90 | 30,95 | +0,24 | +0,30 | +0,40 |

| 3 | 29,85 | 29,90 | +0,30 | +0,40 | +0,53 |

| 1 | 34,95 | 35,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 34,43 | 34,50 | +0,19 | +0,22 | +0,30 |

| 2 | 33,90 | 33,95 | +0,24 | +0,30 | +0,40 |

| 3 | 32,85 | 32,90 | +0,30 | +0,40 | +0,53 |

| 1 | 37,95 | 38,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 37,43 | 37,50 | +0,19 | +0,22 | +0,30 |

| 2 | 36,90 | 36,95 | +0,24 | +0,30 | +0,40 |

| 3 | 35,85 | 35,90 | +0,30 | +0,40 | +0,53 |

| 1 | 40,95 | 41,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 40,43 | 40,50 | +0,19 | +0,22 | +0,30 |

| 2 | 39,90 | 39,95 | +0,24 | +0,30 | +0,40 |

| 3 | 38,85 | 38,90 | +0,30 | +0,40 | +0,53 |

| 4 | 37,80 | 37,85 | +0,36 | +0,48 | +0,62 |

| 1 | 43,95 | 44,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 43,43 | 43,50 | +0,19 | +0,22 | +0,30 |

| 2 | 42,90 | 42,95 | +0,24 | +0,30 | +0,40 |

| 3 | 41,85 | 41,90 | +0,30 | +0,40 | +0,53 |

| 4 | 40,80 | 40,85 | +0,36 | +0,48 | +0,62 |

ГОСТ предусматривает отверстия для резьб с d = 1,0 ÷ 200 мм и для 3-го ряда.

ГОСТ предусматривает методику определения диаметров отверстий под нарезание метрической резьбы для материалов повышенной вязкости.

Приспособления

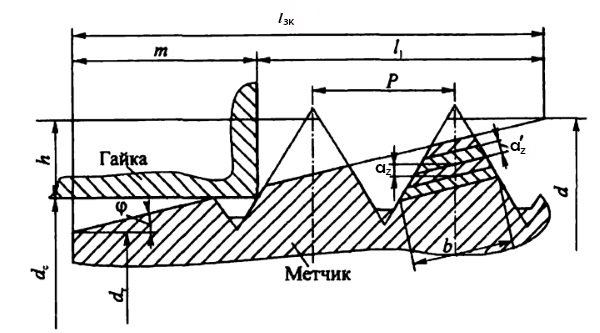

Ручные или автоматические способы нарезания обеспечивают результаты различных классов точности и шероховатости. Так, основным инструментом остается метчик, представляющий собой стержень с режущими кромками.

- ручными, для выполнения метрической (М1-М68), дюймовой – ¼-2 ʺ , трубной – 1/8-2 ʺ ;

- машинно-ручными – насадки на сверлильные и прочие станки, используются для тех же размеров, что и ручные;

- гаечными, которые позволяют нарезать сквозной вариант для тонких деталей, с номинальными размерами 2-33 мм.

- Под нарезание метрической резьбы используют комплект стержней – метчиков:

- черновой, имеющий удлиненную заборную часть, состоящую из 6-8 витков, и маркирующийся одной риской у основания хвостовика;

- средний – с заборной частью средней длины в 3,5-5 витков, и маркировкой в виде двух рисок;

- чистовой имеет заборную часть всего в 2-3 витка, без рисок.

Читать также: Станок для исправления восьмерок на велосипеде

Контроль допуска расположения метрической резьбы

При ручной нарезке, если шаг превышает 3 мм, то используют 3 метчика. Если шаг изделия менее 3 мм – достаточно двух: чернового и чистового.

Метчики, применяемые к малой метрической резьбе (М1-М6), имеют 3 канавки, по которым отводится стружка, и усиленный хвостовик. В конструкции остальных – 4 канавки, а хвостовик проходной.

Диаметры всех трех стержней под метрическую резьбу увеличиваются от чернового к чистовому. Последний стержень под резьбу должен иметь диметр равный ее номинальному.

Метчики крепятся в специальные приспособления – держатель инструментов (если он небольшого размера) или вороток. С помощью них осуществляется вворачивание режущего стержня в отверстие.

Подготовку отверстий к нарезке проводят с помощью сверл, зенкеров и токарных станков. Сверлением его образуют, а зенкерованием и растачиванием увеличивают его ширину и повышают качество поверхности. Приспособления используются для цилиндрических и конических форм.

Сверло представляет собой металлический стержень, состоящий из цилиндрического хвостовика и винтовой режущей кромки. К их основным геометрическим параметрам относятся:

- угол винтового подъема, как правило, составляющий 27°;

- угол заострения, который может быть 118° или 135°.

Зенкеры для цилиндрических форм называют цековками. Они представляют собой металлические стержни с двумя, закрученными в спираль резцами и неподвижной направляющей цапфой, чтобы ввести зенкер в полость.

Особенности резьбовой нарезки

- станок сверловочного вида;

- парк токарный;

- разные приспособления для нарезки.

При этом нарезку можно выполнять как механическим способом, так вручную. Например, для внутреннего применения можно использовать специальные резьбовые метчики, а для наружной – плашки. Метчики, как и сверла, подбираются в зависимости от диаметра отверстия. Они подразделяются на следующие категории:

- дюймовые;

- метрические;

- трубные.

В основном комплекты ручных метчиков состоят их трех приспособлений, два из которых нужны для проведения предварительных работ, а последнее является доводочным инструментом, с помощью которого выполняется окончательная форма резьбы и подгон под те или иные размеры. Метчики имеют номера. Если в комплекте с плашкодержателем не три, а два приспособления, то первое является предварительным, а второе чистовым. Изготавливаются метчики на основе высоколегированной стали.

Наружная резьба получается посредством применения плашки. Инструменты эти могут быть круглой или призматической формы. Для круглых плашек используют вороток.

Способы получения внутренней резьбы

Для применения метчика его отверстие нужно обработать зенкером, пока не будет получена нужная степень чистоты. При выполнении нарезки металл понемногу выдавливается.

По размеру сверло должно быть несколько больше, чем внутренний резьбовой диаметр этого инструмента.

При нарезке твердость металла не слишком влияет на диаметр отверстия. Но если применяется материал невысокой резьбы, то диаметр отверстия может существенно поменяться. Так, если по величине отверстие и внутренний диаметр сверла точно соответствуют друг другу, то при нарезке материал выдавливается, а его излишки действуют на зубья метчика. При нагревании стружка прилипает, вследствие чего метчик может сломаться, а резьба будет иметь рваные нити.

При работе со сверлами и резьбовыми соединениями, нужно очень тщательно подбирать параметры, чтобы работа в итоге была выполнена качественно. В этом вам помогут специальные таблицы с указанием параметров под ту или иную резьбу и другие ценные советы.

История

Схема «резьбового» сустава у жука тригоноптеруса Долгое время считалось, что резьбовое соединение, наряду с колесом и зубчатой передачей, является великим изобретением человечества, не имеющим аналога в природе. Однако в 2011 году группа учёных из Технологического института Карлсруэ опубликовала в журнале Science статью о строении суставов у жуков-долгоносиков вида Тригоноптерус облонгус, обитающих на Новой Гвинее. Оказалось, что лапы этих жуков соединены с телом с помощью вертлуга, который ввинчивается в коксу (тазик) — аналог тазобедренного сустава у насекомых. На поверхности вертлуга расположены выступы, напоминающие конический винт. В свою очередь, поверхность коксы также снабжена резьбовой выемкой. Такое соединение обеспечивает более надежное крепление конечностей, чем шарнирное, и гарантирует ведущему древесный образ жизни насекомому большую устойчивость.

Применение винтовых поверхностей в технике началось ещё в античные времена. Считается, что первым винт изобрел Архит Тарентский — философ, математик и механик, живший в IV—V веках до н. э. Широко известен изобретённый Архимедом винт, применявшийся для перемещения жидкостей и сыпучих тел. Первые крепёжные детали, имеющие резьбы, начали применяться в Древнем Риме в начале нашей эры. Однако из-за высокой стоимости они использовались только в ювелирных украшениях, медицинских инструментах и других дорогостоящих изделиях.

Широкое применение ходовые и крепёжные резьбы нашли лишь в Средневековье. Изготовление наружной резьбы происходило следующим образом: на цилиндрическую заготовку наматывалась смазанная мелом или краской верёвка, затем по образовавшейся спиральной разметке нарезалась винтовая канавка. Вместо гаек со внутренней резьбой использовались втулки с двумя или тремя штифтами.

В XV—XVI веках началось изготовление трёх- и четырёхгранных метчиков для нарезания внутренней резьбы. Обе сопрягаемые детали с наружной и внутренней резьбой для свинчивания подгонялись друг под друга вручную. Какая-либо взаимозаменяемость деталей полностью отсутствовала.

Предпосылки к взаимозаменяемости и стандартизации резьбы были созданы Генри Модсли (Henry Maudslay) приблизительно в 1800 году, когда изобретённый им токарно-винторезный станок сделал возможным нарезание точной резьбы. Ходовой винт и гайку для своего первого станка он изготовил вручную. Затем он выточил на станке винт и гайку более высокой точности. Заменив первый винт и гайку новыми, более точными, он выточил ещё более точные детали. Так продолжалось до тех пор, пока точность резьбы не перестала увеличиваться.

В течение следующих 40 лет взаимозаменяемость и стандартизация резьб имели место лишь внутри отдельных компаний. В 1841 году Джозеф Витуорт разработал систему крепежных резьб, которая, благодаря принятию её многими английскими железнодорожными компаниями, стала национальным стандартом для Великобритании, названным британским стандартом Витворта (BSW). Стандарт Витворта послужил основой для создания различных национальных стандартов, например, стандарта Селлерса (Sellers) в США, резьбы Лёвенхерц (Löwenherz) в Германии и т. д. Количество национальных стандартов было очень велико. Так, в Германии в конце XIX века было 11 систем резьбы с 274 разновидностями[источник не указан 373 дня

В 1898 году Международный Конгресс по стандартизации резьбы в Цюрихе определил новые международные стандарты метрической резьбы на основе резьбы Селлерса, но с метрическими размерами.

В Российской империи стандартизация резьб на государственном уровне отсутствовала. Каждое предприятие, выпускавшее резьбовые детали, использовало собственные стандарты, основанные на зарубежных аналогах.

Первые мероприятия по стандартизации резьб были предприняты в 1921 году Наркоматом путей сообщения РСФСР. Им на основе немецких стандартов метрической резьбы были выпущены таблицы норм НКПС-1 для резьб, использовавшихся на железнодорожном транспорте. Таблицы включали в себя метрические резьбы диаметром от 6 до 68 мм.

В 1927 году на основе данных таблиц комитетом по стандартизации при Совете труда и обороны был разработан один из первых государственных стандартов СССР — ОСТ 32. В этом же году для резьб по стандарту Витворта был разработан ОСТ 33А. К началу 1932 года были разработаны ОСТ для трапецеидальных резьб на основе модернизированных американских стандартов Acme.

В 1947 году была основана Международная организация по стандартизации (ISO). Стандарты резьбы ISO в настоящее время являются общепринятыми во всем мире, в том числе и в России.

Размеры и предельные отклонения диаметров отверстий резьб с крупным шагом

(размеры в мм)

| Номинальный диаметр резьбы d | Шаг резьбы P | Диаметр отверстия под резьбу с полем допуска | ||||

|---|---|---|---|---|---|---|

| 4H5H; 5H; 5H6H; 6H; 7H | 6G; 7G | 4H5H; 5H | 5H6H; 6H; 6G | 7H; 7G | ||

| Номинал | Отклонения | |||||

| 2,5 | 0,45 | 2,05 | 2,07 | +0,07 | +0,09 | — |

| 3 | 0,5 | 2,50 | 2,52 | +0,08 | +0,19 | +0,14 |

| 3,5 | 0,6 | 2,90 | 2,93 | +0,08 | +0,11 | +0,15 |

| 4 | 0,7 | 3,30 | 3,33 | +0,08 | +0,12 | +0,16 |

| 4,5 | 0,75 | 3,70 | 3,73 | +0,09 | +0,17 | +0,18 |

| 5 | 0,8 | 4,20 | 4,23 | +0,11 | +0,19 | +0,22 |

| 6 | 1 | 4,95 | 5,0 | +0,17 | +0,20 | +0,26 |

| 8 | 1,25 | 6,70 | 6,75 | +0,17 | +0,20 | +0,26 |

| 10 | 1,5 | 8,43 | 8,50 | +0,19 | +0,22 | +0,30 |

| 12 | 1,75 | 10,20 | 10,25 | +0,21 | +0,27 | +0,36 |

| 14 | 2 | 11,90 | 11,95 | +0,24 | +0,30 | +0,40 |

| 16 | 13,90 | 13,95 | ||||

| 18 | 2,5 | 15,35 | 15,40 | +0,30 | +0,40 | +0,53 |

| 20 | 17,35 | 17,40 | ||||

| 22 | 19,35 | 19,40 | ||||

| 24 | 3 | 20,85 | 20,90 | +0,30 | +0,40 | +0,53 |

| 27 | 23,85 | 23,90 | ||||

| 30 | 3,5 | 26,30 | 26,35 | +0,36 | +0,48 | +0,62 |

| 33 | 3,5 | 29,30 | 29,35 | |||

| 36 | 4 | 31,80 | 31,85 | |||

| 39 | 4 | 34,80 | 34,85 | +0,36 | +0,48 | +0,62 |

| 42 | 4,5 | 37,25 | 37,30 | +0,41 | +0,55 | +0,73 |

| 45 | 4,5 | 40,25 | 40,30 | +0,41 | +0,55 | +0,73 |

| 48 | 5 | 42,70 | 42,80 | +0,45 | +0,60 | +0,80 |

| 52 | 46,70 | 46,80 | ||||

| 56 | 5,5 | 50,20 | 50,30 | |||

| 60 | 54,20 | 54,30 | ||||

| 64 | 6 | 57,70 | 57,80 | |||

| 68 | 61,70 | 61,80 |

ГОСТ предусматривает отверстия для резьб с крупным шагом d = 1,0 ÷ 2,2 мм

Размеры и предельные отклонения диаметров отверстий резьб с мелким шагом

| Номинальный диаметр резьбы d | Шаг резьбы P | Диаметр отверстия под резьбу с полем допуска | ||||

|---|---|---|---|---|---|---|

| 4H5H; 5H; 5H6H; 6H; 7H | 6G; 7G | 4H5H; 5H | 5H6H; 6H; 6G | 7H; 7G | ||

| Номинал | Отклонения | |||||

| 2,5 | 0,35 | 2,15 | 2,17 | +0,05 | +0,07 | — |

| 3 | 2,65 | 2,67 | ||||

| 3,5 | 3,15 | 3,17 | ||||

| 4 | 0,5 | 3,50 | 3,52 | +0,08 | +0,10 | +0,14 |

| 4,5 | 4,00 | 4,02 | ||||

| 5 | 4,50 | 4,52 | ||||

| 5,5 | 5,00 | 5,02 | ||||

| 6 | 0,5 | 5,50 | 5,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 5,20 | 5,23 | +0,11 | +0,17 | +0,22 | |

| 8 | 0,5 | 7,50 | 7,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 7,20 | 7,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 6,95 | 7,00 | +0,17 | +0,20 | +0,26 | |

| 10 | 0,5 | 9,50 | 9,53 | +0,08 | +0,10 | +0,14 |

| 0,75 | 9,20 | 9,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 8,95 | 9,00 | +0,17 | +0,20 | +0,26 | |

| 1,25 | 8,70 | 8,75 | +0,17 | +0,20 | +0,26 | |

| 12 | 0,5 | 11,50 | 11,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 11,20 | 11,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 10,99 | 11,00 | +0,17 | +0,17 | +0,26 | |

| 1,25 | 10,70 | 10,75 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 10,43 | 10,50 | +0,19 | +0,22 | +0,30 | |

| 14 | 0,5 | 13,50 | 13,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 13,20 | 13,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 12,95 | 13,00 | +0,17 | +0,20 | +0,26 | |

| 1,25 | 12,70 | 12,75 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 12,43 | 12,50 | +0,19 | +0,22 | +0,30 | |

| 16 | 0,5 | 15,50 | 15,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 15,20 | 15,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 14,95 | 15,00 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 14,43 | 14,50 | +0,19 | +0,22 | +0,30 | |

| 18 | 0,5 | 17,50 | 17,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 17,20 | 17,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 16,95 | 17,00 | +0,17 | +0,20 | +0,26 | |

| 1,25 | 16,43 | 16,50 | +0,19 | +0,22 | +0,30 | |

| 1,5 | 15,90 | 15,95 | +0,24 | +0,30 | +0,40 | |

| 20 | 0,5 | 19,50 | 19,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 19,20 | 19,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 18,95 | 19,00 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 18,43 | 18,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 17,90 | 17,95 | +0,24 | +0,30 | +0,40 | |

| 22 | 0,5 | 21,50 | 21,52 | +0,08 | +0,10 | +0,14 |

| 0,75 | 21,20 | 21,23 | +0,11 | +0,17 | +0,22 | |

| 1 | 20,95 | 21,00 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 20,43 | 20,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 19,90 | 19,95 | +0,24 | +0,30 | +0,40 | |

| 24 | 0,75 | 23,20 | 23,23 | +0,11 | +0,17 | +0,22 |

| 1 | 22,95 | 23,00 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 22,43 | 22,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 21,90 | 21,95 | +0,24 | +0,30 | +0,40 | |

| 27 | 0,75 | 26,20 | 26,23 | +0,11 | +0,17 | +0,22 |

| 1 | 25,95 | 26,00 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 25,43 | 25,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 24,90 | 24,95 | +0,24 | +0,30 | +0,40 | |

| 30 | 0,75 | 29,20 | 29,23 | +0,11 | +0,17 | +0,22 |

| 1 | 28,95 | 29,00 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 28,43 | 28,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 27,90 | 27,95 | +0,24 | +0,30 | +0,40 | |

| 3 | 26,85 | 26,90 | +0,30 | +0,40 | +0,53 | |

| 33 | 0,75 | 32,20 | 32,23 | +0,11 | +0,17 | +0,22 |

| 1 | 31,95 | 32,00 | +0,17 | +0,20 | +0,26 | |

| 1,5 | 31,43 | 31,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 30,90 | 30,95 | +0,24 | +0,30 | +0,40 | |

| 3 | 29,85 | 29,90 | +0,30 | +0,40 | +0,53 | |

| 36 | 1 | 34,95 | 35,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 34,43 | 34,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 33,90 | 33,95 | +0,24 | +0,30 | +0,40 | |

| 3 | 32,85 | 32,90 | +0,30 | +0,40 | +0,53 | |

| 39 | 1 | 37,95 | 38,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 37,43 | 37,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 36,90 | 36,95 | +0,24 | +0,30 | +0,40 | |

| 3 | 35,85 | 35,90 | +0,30 | +0,40 | +0,53 | |

| 42 | 1 | 40,95 | 41,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 40,43 | 40,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 39,90 | 39,95 | +0,24 | +0,30 | +0,40 | |

| 3 | 38,85 | 38,90 | +0,30 | +0,40 | +0,53 | |

| 4 | 37,80 | 37,85 | +0,36 | +0,48 | +0,62 | |

| 45 | 1 | 43,95 | 44,00 | +0,17 | +0,20 | +0,26 |

| 1,5 | 43,43 | 43,50 | +0,19 | +0,22 | +0,30 | |

| 2 | 42,90 | 42,95 | +0,24 | +0,30 | +0,40 | |

| 3 | 41,85 | 41,90 | +0,30 | +0,40 | +0,53 | |

| 4 | 40,80 | 40,85 | +0,36 | +0,48 | +0,62 |

ГОСТ предусматривает отверстия для резьб с d = 1,0 ÷ 200 мм и для 3-го ряда.

ГОСТ предусматривает методику определения диаметров отверстий под нарезание метрической резьбы для материалов повышенной вязкости.

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

Таблица 1. Основные диаметры отверстий под метрическую резьбу

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

Д о = Д м х 0,8, где:

Д о – это диаметр отверстия, которое надо выполнить с помощью сверла,

Д м – диаметр метчика, которым будет обрабатываться просверленный элемент.

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

ОПРЕДЕЛЕНИЯ ДИАМЕТРОВ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ МЕТРИЧЕСКОЙ РЕЗЬБЫ ДЛЯ МАТЕРИАЛОВ ПОВЫШЕННОЙ ВЯЗКОСТИ

1. Общие положения

1.1. Под материалами повышенной вязкости понимаются материалы, у которых из-за повышенных упругих деформаций и пластических свойств наблюдается значительный подъем витка (вспучивание).

1.2. К группе материалов повышенной вязкости относятся: сплавы магния по ГОСТ 804-93 ;

1.3. В табл. 1 приведены коэффициенты подъема витка для некоторых видов труднообрабатываемых материалов повышенной вязкости.

2. Расчет диаметра отверстия

2.1. Диаметр отверстия под нарезанием резьбы рассчитывается но формулам (1). (4).

2.2. Номинальный (наименьший) диаметр отверстия d tuui определяют по фор

где /), – номинальный внутренний диаметр резьбы гайки, мм;

EI – нижнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 . мм:

А – величина подъема витка, определяемая по табл. 1. При расчете диаметров отверстий для группы материалов в формулу подставляют наибольшее значение величины подъема витка для данного шага резьбы.

2.3. Наибольший диаметр отверстия определяют по формулам:

а) для конкретного материала

мнив = А + (EI + Гщ) -у,

где Е1+Т 0| – верхнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 , мм;

А – величина подъема витка, определяемая по табл. 1;

Чтобы узнать какой диаметр отверстия необходим для внутренней резьбы М6, можно воспользоваться специальными таблицами. А можно запомнить простую формулу, чтобы узнать, какое сверло нужно взять под ту или иную внутреннюю резьбу: