Средства для защиты металла от коррозии

Содержание:

- Защита автомобильной техники от коррозии

- Защита трубопроводов от воздействия низких температур

- О защите трубопроводов

- Как защитить конструкцию или узел от контактной коррозии?

- Особенности использования антикоррозионного покрытия стальных труб «Уризол»

- Причины и признаки электрохимической коррозии

- Защита от ржавчины.

- Электрохимический способ

- Как обеспечить протекторную защиту

- Механическое покрытие

- 1 Суть протекторной защиты металлов от коррозии

- Способы защитить металл от коррозии

- 1 Суть антикоррозионной электрохимической защиты

- Методы противостояния коррозионным процессам

- Причины коррозии трубопроводов

Защита автомобильной техники от коррозии

Обслуживание личного авто или другой техники – это именно та область, где люди чаще всего сталкиваются с коррозионными явлениями и необходимостью защиты от них.

Поэтому отдельно рассмотрим средства для защиты автомобилей, других транспортных средств и механизмов от коррозии и связанных с ней поломок.

Гидроизолирующие мастики. Чаще всего встречаются битумно-каучуковые, резино-битумные, сланцевые. По сути дела, это жидкая гидроизоляция, которая в горячем или холодном виде наносится на металлические (и не только) элементы механизмов. Получается достаточно стойкая защита от действия атмосферной влаги, как в прямом виде (дождь, снег), так и конденсата, а также от воды в процессе мытья техники. Использование возможно только на внутренних элементах механизмов (под капотом автомобиля или на его днище, например). Впрочем, при низких требованиях к эстетике возможна и наружная обработка – все зависит от назначения элемента и особенностей его работы.

Обмазочные материалы на основе парафина, воска или нефтяного масла. Создают на поверхности металлических деталей тонкую эластичную пленку, предохраняющую от коррозии. Требуют периодического возобновления покрытия, особенно на поверхностях, активно подвергающихся внешнему воздействию. Среди перечня этих средств стоит выделить так называемое «Пушечное сало».

Жидкие маловязкие материалы для скрытых полостей. Используются для обработки труднодоступных элементов техники, куда можно проникнуть только через технологические отверстия малого диаметра – соответственно, обмазочная изоляция невозможна. Маловязкие жидкости, имеющие очень высокую текучесть, обволакивают детали и вытесняют с их поверхности влагу, образуют полувысыхающую стойкую пленку.

Аэрозольные составы. Принцип их действия тот же, что и у обмазочной гидроизоляции, различие лишь в способе нанесения. Почти всегда составы содержат ингибиторы коррозии.

Таким образом, обработка днища автомобиля от коррозии – места, больше всего подверженного ржавлению – и других элементов машины возможна любым из перечисленных типов средств, в зависимости от условий эксплуатации и назначения/расположения защищаемой детали.

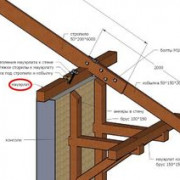

Защита трубопроводов от воздействия низких температур

Большое количество магистральных трубопроводов прокладывается в месте, где температура окружающей среды может достигать минусовых температур. Даже незначительное замораживание труб и транспортируемых веществ может губительно сказаться не только на проходящем веществе, но и на общем состоянии конструкции трубопровода.

Для предотвращения такого состояния, уже на этапе устройства труб производятся защитные мероприятия:

- трубы стараются укладывать ниже глубины промерзания грунта;

- утепление с помощью теплоизоляционных материалов;

- засыпку трубопроводов выполняют из природных материалов с низкой теплопроводной способностью, например, керамзит;

- устройство воздушной прослойки между грунтом и магистралью, которое обеспечивается установкой трубопроводов в специальных закрытых коробах.

Антикоррозийная защита трубопроводов при переменных температурах

Как было упомянуто ранее, при замораживании происходит расширение материала, что разрушает поверхность трубопровода и вызывает коррозийные процессы в конструкции.

Чтобы избежать таких явлений используют теплоизоляционные материалы, которые помогают избежать замораживания поверхности трубопровода и его содержимого и обеспечить защиту металлических труб от коррозии в грунте — тепловых путепроводов, газопроводов, труб для перекачки нефти и нефтепродуктов и др.

К используемым теплоизоляционным материалам предъявляют требования:

- Предотвращение промерзания, образования конденсата;

- Увеличение срока службы изделия;

- Устойчивость к микроорганизмам и насекомым;

- Низкая пожароопасность;

- Влагостойкость.

Сегодня рынок теплоизоляционных материалов очень обширный. Можно выбрать любую антикоррозийную защиту стальных труб в земле — вещество, форму, способ утепления и др. Лучше всего подобрать материал именно для вашей конструкции смогут специалисты нашего предприятия, имеющие обширным опытом работы в этой сфере.

Основные теплоизоляционные материалы для защиты труб

- Стекловата;

- Минераловатные материалы;

- Базальтовое волокно;

- Вулканитовое стекло;

- Перлитовые материалы;

- Пенополистирольные;

- Каучуковые вещества;

- Полиэтиленовые материалы.

Примеры теплоизоляции труб различными материалами представлены на картинках:

Теплоизоляция из полиэтилена и пенополиуретана

Теплоизоляция с помощью монтажной пены

Теплоизоляция из базальтового волокна

О защите трубопроводов

По мере эксплуатации металлические трубы изнутри и снаружи подвергаются воздействию коррозии. Налет появляется вследствие того, что по трубам текут агрессивные вещества, которые вступают в реакцию с материалами. На внутреннее состояние металлических изделий влияет высокий уровень влажности почвы. Если не будет продумана качественная защита строительных конструкций от коррозии, произойдет следующее:

- трубопровод начнет разрушаться изнутри;

- потребуется чаще проводить профилактические осмотры магистралей;

- потребуется более частый ремонт, что скажется на дополнительных тратах;

- потребуется полностью или частично остановить нефтеперерабатывающий или иной другой промышленный комплекс.

Существует несколько способов защиты трубопроводов – пассивные, активные. Также как средство защиты может выступать снижение агрессивности среды. Чтобы защита была комплексной, учитывается тип трубопровода, способ его монтажа и взаимодействие с окружающей средой.

Как защитить конструкцию или узел от контактной коррозии?

Если по конструктивным соображениям невозможно избежать нежелательного контакта разнородных металлов, то можно попытаться уменьшить гальваническую коррозию с помощью следующих методов:

- окраска поверхностей в районе их стыка;

- нанесение совместимых металлических покрытий;

- изоляция соединения от внешней среды;

- электрическая изоляция;

- установка неметаллических прокладок, вставок, шайб в болтовых соединениях.

Практика показывает, что в тех случаях, когда пренебрегают требованиями к допустимости контактов разных металлов, приходится дорого за это расплачиваться. Неправильная компоновка контактных пар выводит из строя узлы крепления, металлоконструкции и может стоять человеческой жизни.

Полезные советы 22.07.2019 12:40:31

Светлана

Спасибо. Сведения были очень полезны 12.03.2020 14:29:07

Особенности использования антикоррозионного покрытия стальных труб «Уризол»

Одним из самых распространенных материалов в борьбе с ржавчиной трубопроводов является двухкомпонентный материал на основе полимочевины – Уризол. Это вещество активно борется с почвенной и атмосферной коррозией. Кроме общей поверхности конструкции, данным составом просто обрабатывать фитинги, крановые узлы, соединительные детали трубопроводных магистралей.

Первый компонент – Уреапол, который наносится как основа и по сути является смолой, второй компонент — Уреанат, который является активным веществом.

Нанесение Уризола

Как и другие защитные составы, Уризол в несколько слоев для достижения необходимой толщины слоя. Предварительно поверхность должна быть подготовлена: очищена от грязи, наросшей ржавчины, пыли и отслоившейся краски, если такая имеется. Поверхность вымывается чистящими растворами и обезжиривается углеводородными растворителями.

Специалист смешивает необходимые компоненты в специальных пропорциях для качественной работы покрытия. Само нанесение происходит с помощью специальной распылительной установки, когда состав попадает на защищаемую поверхность он находится в жидком состоянии, переходит в гелеобразное и твердеет. После затвердевания, измеряется толщина полученного слоя, если она недостаточна для длительной защиты, процедура повторяется до нарастания необходимого слоя. После достижения технологической толщины составу дается время на окончательную усушку в 24 часа – защита внутренней поверхности стальных труб от коррозии готова.

Преимущества защитного состава Уризол

- высокий уровень полимеризации без специальных катализаторов;

- незначительная чувствительность к температурным и влажностным воздействиям;

- быстрое высыхание слоев, что предотвращает появление подтеков и неровностей;

- длительный срок службы – при нанесении квалифицированными специалистами достигает 30 и более лет;

- высокая экологичность и безвредность для человека;

- низкая пожароопасность, которая обеспечивается отсутствием примесей.

Характеристики Уризола

| Характеристика | Свойство |

| Время высыхания, мин | ≤ 10 |

| Диэлектрическая сплошность. Отсутствие пробоя при электрическом напряжении, кВ/мм | ≥ 5 |

| Прочность при ударе, Дж

— при температуре (20±5)ºС; — при температуре (40±3)ºС; — при температуре минус (40±3)ºС |

≥ 6

≥ 6 ≥ 6 |

| Адгезия к стали методом отрыва (для всех типов покрытий) при температуре (20±5)ºС, МПа | ≥7 |

| Относительное удлинение при разрыве при температуре (20±5)ºС, % | ≥20 |

| Прочность покрытия на изгиб при температуре испытаний (20±5)ºС | Отсутствие трещин и мест отслаивания |

Причины и признаки электрохимической коррозии

Электрохимическая коррозия отличается от химической тем, что процесс разрушения проходит в системе электролитов, отчего внутри этой системы возникает электрический ток. Два сопряжённых процесса, анодный и катодный, приводят к удалению из кристаллической решетки металла неустойчивых атомов. Ионы при анодном переходят в раствор, а электроны от анодного процесса попадают в ловушку к веществу-окислителю и связываются деполяризатором.

Таким образом, деполяризация – это отвод с катодных участков свободных электронов, а деполяризатор – вещество, которое отвечает за этот процесс. Основные реакции происходят с участием водорода и кислорода в роли деполяризаторов.

Существует множество примеров электрохимической коррозии разного типа, которая оказывает воздействие на металлические поверхности в природе и проходит под влиянием различных условий. Водород при этом работает в кислой среде, а кислород – в нейтральной.

Практически все металлы подвергаются электрохимической коррозии, и по этому признаку их разбивают на 4 группы, определяют величину их электродного потенциала:

- активные коррозируют даже в той среде, где нет окислителей;

- среднеактивные вступают в реакцию окисления в кислотной среде;

- малоактивные не вступают в реакцию при отсутствии окислителей и в нейтральных, и в кислых средах;

- не вступают в реакцию — высокой стабильности (благородные металлы, палладий, золото, платина, иридий).

Но эта же реакция может протекать и в воде, в растворах оснований, солей и кислот. В узкоспециальном различии атмосферной коррозии различают почвенную и аэрационную, морскую и биологическую (протекающую под воздействием бактерий).

Есть даже электрическая коррозия, которая протекает под воздействием электрического тока, и является результатом работы блуждающих токов, возникающих там, где электрический ток используется человеком для осуществления определенной деятельности.

Гомогенная металлическая поверхность при этом разрушается из-за термодинамической неустойчивости к окружающей среде. А гетерогенная – из-за состава кристаллической решётки, в которой атомы одного металла держатся плотнее, чем атомы инородных вкраплений. Эти реакции отличаются скоростью протекания ионизации ионов, и восстановления окислительных компонентов окружающей среды.

Разрушение металлических поверхностей при электрохимической коррозии состоит в одновременном протекании двух процессов: анодного и катодного, и отличия процессов состоят в том, что растворение происходит на анодах, которые и контактируют с окружающей средой через множество микроэлектродов, которые входят в состав поверхности любого металла и замкнуты на себя.

Защита от ржавчины.

Защитить металл от коррозии можно. Для этого любое металлическое изделие следует покрыть защитной пленкой, которая будет различаться от структуры и химического состава металла. Существует много способов защиты металла от коррозии.

В быту есть понятие «изделие из нержавейки». Это значит, что используется легированная сталь. Как покрасить лакированную мебель в белый цвет в домашних условиях?

Долгое время нечувствительными к атмосферной коррозии могут оставаться легированные стали с добавлением хрома, меди, которые используют в строительстве. Чем меньше содержание примесей в стали и выше ее однородность, тем менее она подвержена коррозии.

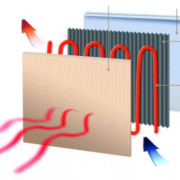

Электрохимический способ

Весьма эффективный метод, с помощью которого можно добиться такого же высокого результата, как при цинковании. Суть этого способа заключается в особенностях протекания химических реакций между металлом, кислородом и водой.

Таким образом, для защиты металла от окисления ему придают отрицательный потенциал. Преимущество такого способа – антикоррозийный эффект даже в труднодоступных частях кузова.

Катодная защита

Наиболее часто электрохимическую защиту проводят катодным методом. В таком случае металл кузова приобретает отрицательный потенциал и восстанавливается. Для смещения потенциала необходимо обеспечить прохождение тока, которое выполняется с помощью специального прибора.

Соответствующий электронный модуль можно приобрести или изготовить вручную, после чего установить в салоне и подключить к бортовой сети.

Пример схемы подключения катодной защиты

В качестве анода – элемента, который будет иметь положительный потенциал и испытывать окисление – можно использовать металлический гараж или заземление на открытой стоянке. Когда машина движется, то анодом выступает заземление с дорогой: для этого достаточно прикрепить к бамперу резиновую полоску с металлическими элементами. При движении образуется разница потенциалов между кузовом и дорогой.

Анодная защита

При использовании анодной защиты на кузов необходимо установить медные, алюминиевые или цинковые пластины, которые будут окисляться и «перетягивать» на себя процесс разрушения. Как правило, их ставят на крепления фар, брызговиков, внутренние поверхности порогов или дверей. Недостаток этого способа – монтаж пластин, которые все равно не смогут закрыть собой весь кузов.

Элемент анодной защиты

Как обеспечить протекторную защиту

Покрытие труб специальными составами – это задача не только производителя, в процессе эксплуатации конструкции обеспечение защитных свойств тоже должно выполняться. Всего существует несколько способов защиты металла от воздействия агрессивных сред:

- химическая обработка;

- покрытие стенок специальными составами;

- защита от блуждающих токов;

- подведение катода или анода.

О пассивных и активных способах

Антикоррозионная защита – это целый комплекс мероприятий, проводимых предприятиями. Пассивные методы защиты предполагают выполнение следующих работ:

- На стадии монтажа между трубопроводом и грунтом оставляют воздушный зазор, препятствующий попаданию грунтовой воды, в том числе в составе с кислотными и щелочными примесями.

- Покрытие специализированными составами, назначение которых распространяется от негативных воздействий почвы.

- Обработка металла химическими составами, с образованием тонкой пленки.

Активные способы защиты предусматривают использование тока и обмен ионов на основе химических реакций, за счет чего обеспечивается:

- Защита подземных трубопроводов от коррозии созданием электродренажной системы для изоляции трубопроводного транспорта от блуждающих токов.

- Защита анодом от разрушения металлических поверхностей.

- Катодная защита для увеличения сопротивления металлических оснований.

Только с учетом всех способов, препятствующих образованию ржавчины на металле, будет увеличен срок службы конструкций. Антикоррозионная защита трубопроводов должна выполняться комплексно.

На видео: защита трубопроводов и кабельных линий от электрической коррозии.

https://youtube.com/watch?v=l_pU59HIdlo

О достоинствах применения протекторов

Защита труб этим способом производится с добавлением компонента – ингибитора. Это материал с отрицательным электрическим зарядом. Под воздействием воздушных масс он растворяется, а конструкция остается целой и не подвергается ржавлению. Протекторная защита от коррозии применяется для продления срока службы строительных конструкций, систем отопления и водоснабжения, а также магистрального и промыслового трубопроводного транспорта.

Применение электрохимической защиты позволяет устранить причины многих видов коррозии. Такая антикоррозийная защита трубопроводов – неплохое решение даже для предприятий, не имеющих финансовых возможностей по обеспечению полноценной защиты от неконтролируемого процесса.

Для обеспечения грамотного подхода следует:

- Протекторы, изготовленные из алюминия, использовать в средах морских вод и прибрежных шельфах.

- В средах с небольшой электропроводностью использовать магниевые протекторы. Но, опять же, они не подходят для обработки внутреннего покрытия резервуаров, нефтяных отстойников в связи с тем, что обладают достаточно низкой взрывопожароопасностью.

- Использовать протекторы для защиты от сред пресной воды.

- Проекторы, выполненные на основе цинка, являются полностью безопасными, их можно применять на пожаро- и взрывоопасных производствах.

Протекторной антикоррозионной защите можно отнести следующий ряд преимуществ:

- недостаток денежных средств и производственных мощностей у предприятия не будет препятствием ее выполнению;

- возможность защиты конструкций небольших размеров;

- если трубы покрыты теплоизоляционными материалами, то такая защита приемлема.

Используемые материалы и цели применения

Противокоррозионная защита необходима для всех металлических оснований. Данный вид противостояния от ржавчины широко используется для обработки танкеров, так как эти суда наиболее подвержены воздействию воды, имеющей в составе агрессивные компоненты. Даже специальная окраска не справляется с решением этой проблемы.

Наиболее рациональным выбором для покрытия стальных конструкций будет использование протекторов с отрицательным потенциалом. При изготовлении таких устройств применяется магний, цинк или алюминий. Большая разница потенциалов металла и стальных поверхностей способствует увеличению спектра защитного действия, в результате различные виды коррозии устраняются.

Пассивная защита требуется стальным покрытиям и изделиям из металла. Сущность метода заключается в применении гальванических анодов, обеспечивающих противодействие подземных трубопроводов коррозии. При произведении расчета для данной установки, необходимо учитывать следующие показатели:

- параметры силы тока;

- сопротивление от перепадов напряжения;

- характеристики степени защиты, применяемые для 1 км трубопровода;

- показатель расстояния между элементами защиты.

Механическое покрытие

Покройте краской изделие и вы убедитесь в действенности этого способа. Окрашивание бывает мокрым и сухим, или порошковым. Эти технологии усовершенствуются. При мокром окрашивании лакокрасочные слои наносят после защиты алюминия составом, содержащим соединения цинка и стронция. Металлическую основу тщательно подготавливают: защищают, шлифуют, сушат. Грунт наносят поэтапно.

Когда растворитель из грунтовочной смеси полностью исчезнет, поверхность можно покрывать изолирующим составом: масляным или глифталиевым лаком.

Статья по теме: Причины электрохимической коррозии и способы защиты металла

Специальные составы помогают остановить коррозию и защищают алюминиевые конструкции от химикатов, бензина, различного вида масел. Выбор покрытия зависит от условий последующей эксплуатации металлического изделия:

- молотковые – применяют для получения конструкций различных цветовых оттенков, используемых в декоре;

- бакелитовые – наносят под высоким давлением, заполняя микротрещины и поры.

Порошковое окрашивание требует тщательной очистки поверхности от жира и различных отложений. Это достигается погружением в щелочные или кислотные растворы с добавлением смачивателей. Далее на алюминиевые конструкции наносится слой хроматных, фосфатных, циркониевых или титановых соединений. После этого он не будет окисляться.

После просушки материала на окислившийся участок наносят защитный полимер. Чаще всего используются полиэфиры, стойкие к механическому, химическому и термическому воздействию. Применяют полимеризованный уретан, эпоксидные и акриловые порошки.

1 Суть протекторной защиты металлов от коррозии

Данная антикоррозионная защита подразумевает присоединение к предохраняемой металлической поверхности специального протектора – металла с более электроотрицательными характеристиками. При растворении под действием воздуха такой протектор начинает выполнять свою функцию, которая состоит в предохранении основного изделия от разрушения.

По сути, протекторная защита трубопроводов и иных магистралей от коррозии является одним из видов катодной электрохимической методики.

Описываемый способ антикоррозионной обработки оптимален для ситуаций, когда у предприятия нет возможности возвести специальные электрические линии для организации эффективной катодной защиты от электрохимической коррозии либо их строительство признается экономически нецелесообразным. Протектор полностью выполняет свои задачи при условии, что величина переходного сопротивления между средой, окружающей обрабатываемый объект, и этим самым объектом невелика.

Сущность коррозии металлов такова, что менее активный из них при взаимодействии станет присоединять к своим ионам электроны более активного, которые будут производиться активным компонентом системы. В результате происходит сразу два одновременных процесса:

- восстановление менее активного металла (он является катодом);

- окисление менее активного металла-анода, благодаря чему и происходит антикоррозионная защита газопровода, иной магистральной сети, какой-либо металлоконструкции.

Через определенное время действие протектора заканчивается (из-за утраты контакта с предохраняемым металлом либо при полном растворении «защитника»), после чего потребуется выполнить его замену.

Способы защитить металл от коррозии

Антикоррозийная защита может проводиться такими методами как:

- Повышение общей коррозионной устойчивости металла методом изменения его хим. структуры;

- Также может использоваться изолирование поверхности металла с применением особенных покрытий;

- Снижение показателя агрессивности места, где применяется металл;

- Применение токов, увеличивающих устойчивость к влиянию коррозии.

Защитные составы достаточно легки в применении, недорого стоят и быстро обновляются при желании, а также создают более декоративный вид для металлического изделия.

Протекция от коррозии обусловливается физической изоляцией металла, или мощным электрическим-химическим влиянием антикоррозионного покрытия на поверхности. Главными минусами большей части лакокрасочных материалов является их слабая водопроницаемость, а иногда и слабая температурная устойчивость.

Защитная пленка как преграда разрушению

Покрытие верхней части металла особым лакокрасочным слоем служит отличной преградой для образования коррозии, а следовательно, способно снижать распространение коррозии. Особое значение в этом деле имеет качество покрытия(используется антикоррозийная краска) – учитывается толщина слоя краски и его пористость.

Также качество покрытия металла будет зависеть от уровня подготовки поверхности и метода работы с антикоррозионным покрытием. Любая ржавчина должны быть зачищена.

Антикоррозионные краски и лаки

Антикоррозийная краска по металлу представляют собой вещество, предохраняющее металл от воздействия опасной внешней среды.

- Составом смазывают поврежденную поверхность.

- Такой материал создает более устойчивое к атмосферному влиянию покрытие.

- Максимальная укрывистость к ржавчине.

Также может использоваться краска по ржавчине. Краска по ржавчине при ее своевременном и правильном нанесении на металл гарантирует долгую протекцию трубопроводов и металлических систем. Такая краска способна защитить элементы механизмов и промышленных аппаратов, а также деталей машин от пагубного влияния ржавчины. С помощью краски проводится обработка технологическим систем и прочего оборудования, в том числе гидротехнических механизмов и мостов.

- Элакор-ПУ — эмали для обработки металлических деталей и краска по металлу.

- Толстослойное антикоррозионное покрытие на основе алкидных смол. FEIDAL Coatings.

- Эмаль ПФ, ПФ 115 и эмаль ПФ-1189. «Сигма краски».

- Антикоррозийная краска NOR-MAALI. Применяется в качестве поверхностной краски. Производитель CARBOLINE — Норвегия, Линейка красок Nor-Maali достаточно широкая – около сотни видов. В основном они используются в промышленных целях: судостроении, мостостроении, строительстве

Однако не любая краска может гарантировать лучший показатель защиты. Стоит рассмотреть виды противокоррозийных эмалей. Специалисты используют ЛКМ для снижения цены работ. Кроме этого, данная продукция ускоряет технологический процесс нанесения покрытия.

1 Суть антикоррозионной электрохимической защиты

Любая конструкция из металла с течением времени начинает разрушаться в результате коррозионного воздействия. По этой причине металлические поверхности перед эксплуатацией в обязательном порядке покрывают специальными составами, состоящими из различных неорганических и органических элементов. Такие материалы в течение определенного периода надежно предохраняют металл от окисления (ржавления). Но через некоторое время их необходимо обновлять (наносить новые составы).

Тогда, когда защитный слой не удается возобновить, защита от коррозии трубопроводов, кузова автомобиля и других конструкций выполняется при помощи электрохимической методики. Она незаменима для предохранения от ржавления резервуаров и емкостей, работающих под землей, днищ морских кораблей, разнообразных подземных коммуникаций, когда потенциал коррозии (ее называют свободной) находится в зоне перепассивации основного металла изделия или активного его растворения.

Суть электрохимической защиты заключается в том, что к конструкции из металла подключают извне постоянный электроток, который формирует на поверхности металлоконструкции поляризацию катодного типа электродов микрогальванопар. В итоге на металлической поверхности наблюдается преобразование анодных областей в катодные. После такого превращения негативное влияние среды воспринимает анод, а не сам материал, из которого изготовлено защищаемое изделие.

- Активные.

- Средней активности.

- Малоактивные.

- Благородные.

Активные имеют высокую нестабильность. Для них характерно возникновение коррозии даже в нейтральной водной среде, которая лишена растворенного кислорода или окислителей. Ярким представителем такого металла является кадмий.

Металлы средней активности располагаются на таблице химических элементов между кадмием и водородом. Они неподвержены началу разрушения в нейтральной жидкостной среде лишенной кислорода, но начинают интенсивно поддаваться коррозии при влиянии кислот.

Малоактивные металлы располагаются в таблице Менделеева между водородом и родием. Они не подвергаются влиянию коррозии при контакте с нейтральными жидкостями и кислой средой. Для активизации процесса их разрушения необходимо наличие кислорода или прочих окислителей.

Благородные металлы отличаются стабильностью, благодаря чему подвержены коррозии только при воздействии кислой среды при условии контакта с сильными окислителями. К перечню благородных металлов относится платина, золото, палладий и иридий.

Электрохимическая коррозия металлов является самой распространенной, поскольку естественные условия, в которых хранятся и эксплуатируются металлические изделия, зачастую подвержены влиянию влажной среды.

Различают следующие виды электрохимической коррозии:

- Электролитная – наблюдается при контакте с растворами солей, кислотами, оснований, в том числе и обычной водой.

- Атмосферная – наблюдается в условиях атмосферы, где содержатся испарения воды. Данный вид является самым распространенным, именно он влияет на практически все металлические изделия.

- Почвенная – наблюдается в результате воздействия влажной почвы, в составе которой могут содержаться различные химические элементы ускоряющие процесс разрушения металла. При воздействии с кислыми почвами процесс коррозии наблюдается наиболее агрессивно. Грунты с песком воздействуют медленней всего.

- Аэрационная – является более редкой и наблюдается в тех случаях, если к разным поверхностям металла оказывается неравномерный доступ воздуха. В результате неоднородного воздействия линии переходов между такими участками начинают разрушаться.

- Морская коррозия металлов подразумевает разрушение от влияния морской воды. Она выделяется в отдельную группу, поскольку данная жидкость отличается высоким содержанием солей и растворенных органических веществ. Это делает ее более агрессивной.

- Биокоррозия – данный вид разрушения возникает при условии воздействия на поверхность металла бактериями, которые в результате жизнедеятельности вырабатывают углекислый газ и прочие вещества.

- Электрокоррозия – такой вид разрушения металла наблюдается при воздействии на него блуждающих токов, что характерно для подземных сооружений, в частности рельсов метрополитена, стержней заземления, трамвайных линий и т.д.

Методы противостояния коррозионным процессам

Основные методы, применяемые для противодействия коррозии, приведены ниже:

- повышение способности материалов противостоять окислению за счет изменения его химического состава;

- изоляция защищаемой поверхности от контакта с активными средами;

- снижение активности окружающей изделие среды;

- электрохимические.

Первые две группы способов применяются во время изготовления конструкции, а вторые – во время эксплуатации.

Методы повышения сопротивляемости

В состав сплава добавляют элементы, повышающие его коррозионную устойчивость. Такие стали называют нержавеющими. Они не требуют дополнительных покрытий и отличаются эстетичным внешним видом. В качестве добавок применяют никель, хром, медь, марганец, кобальт в определенных пропорциях.

Нержавеющая сталь AISI 304

Стойкость материалов к ржавлению повышают также, удаляя их состава ускоряющие коррозию компоненты, как, например, кислород и серу — из стальных сплавов, а железо – из магниевых и алюминиевых.

Снижение агрессивности внешней среды и электрохимическая защита

С целью подавления процессов окисления во внешнюю среду добавляют особые составы — ингибиторы. Они замедляют химические реакции в десятки и сотни раз.

Электрохимические способы сводятся к изменению электрохимического потенциала материала путем пропускания электрического тока. В результате коррозионные процессы сильно замедляются или даже вовсе прекращаются.

Пленочная защита

Защитная пленка препятствует доступу молекул активных веществ к молекулам металла и таким образом предотвращают коррозионные явления.

Пленки образуются из лакокрасочных материалов, пластмассы и смолы. Лакокрасочные покрытия недороги и удобны в нанесении. Ими покрывают изделие в несколько слоев. Под краску наносят слой грунта, улучшающего сцепление с поверхностью и позволяющего экономить более дорогую краску. Служат такие покрытия от 5 до 10 лет. В качестве грунта иногда применяют смесь фосфатов марганца и железа.

Защитные покрытия создают также из тонких слоев других металлов: цинка, хрома, никеля. Их наносят гальваническим способом.

Покрытие металлом с более высоким электрохимическим потенциалом, чем у основного материала, называется анодным. Оно продолжает защищать основной материал, отвлекая активные окислители на себя, даже в случае частичного разрушения. Покрытия с более низким потенциалом называют катодными. В случае нарушения такого покрытия оно ускоряет коррозию за счет электрохимических процессов.

Металлическое покрытие также можно наносить также методом распыления в струе плазмы.

Применяется также и совместный прокат нагретых до температуры пластичности листов основного и защищающего металла. Под давлением происходит взаимная диффузия молекул элементов в кристаллические решетки друг друга и образование биметаллического материала. Этот метод называют плакированием.

Причины коррозии трубопроводов

Химическая

Данная коррозия возникает при взаимодействии металла с химическими соединениями (щелочи, кислоты и т. д.), вещества вступают в реакцию, в результате образуются продукты реакции, в числе которых может быть и ржавчина, которая начинает последовательно разъедать материал трубопровода.

Электрохимическая

Такая коррозия является одной из самых агрессивных, так как она имеет быструю скорость распространения и способна разъедать даже очень толстые поверхности металла. Возникает при нахождении изделия в электролите, где образовываются аноды и катоды, между которыми образуется электрический ток.

Атмосферная

Образуется при взаимодействии металла с воздухом, паром, водой и пр. Вещества вступают в реакцию, в следствие которой выделяется оксид железа – та самая ржавчина, которая начинает разрушать конструкцию.

Коррозия от перепада температур

При замораживании вещество расширяется, а при нагревании объем его уменьшается, таким образом, если вещество при нормальной температуре свободно проходит через стенки трубопроводов, то при его замораживании, оно начинает давить на поверхность конструкции, что приводит к нарушению ее целостности, попаданию ненужных веществ, что приводит к появлению разрушающей коррозии.

Коррозия из-за неправильной укладки

Причиной трубной коррозии в основном является среда, в которой эксплуатируется конструкция. Трубы соприкасаются с агрессивной средой внутренней поверхностью и наружной поверхностью с почвой.

Коррозия внутренней поверхности начинается в тот момент, когда с ней соприкасается транспортируемое вещество: соль, кислота, щелочь, нефтепродукты и т.д.

Коррозия внешней поверхности главным образом зависит от способа укладки изделия и соблюдения технологический требований. Наиболее часто коррозия начинается в грунте в местах стыка конструкции, в самой почве могут находится агрессивные компоненты, что способствует развитию ржавчины на любом месте на поверхности трубы. Не менее важным фактором образования коррозийного износа на внешней поверхности изделия является микробиологическая коррозия, обусловленная развитием микроорганизмов.