Изучим устройство и принцип работы поршневого компрессора

Содержание:

- Как подключить и настроить реле давления?

- Общее описание роторных компрессоров

- Устройство и принцип работы детали

- Коаксиальные и аксиальные устройства

- Виды динамических компрессоров

- Компрессор сильно греется

- Советы по выбору

- Устройство и принцип работы компрессоров

- Как работает винтовой компрессор, в каких режимах

- Классификация компрессоров по принципу действия

- ТОП-3 лучших моделей

- Неисправности мембранных автокомпрессоров

- Принцип работы

- Мембранные конструкции

- Как работает основной узел компрессора?

- Материалы изготовления компрессора

- Как сделать компрессор своими руками

- Что нужно знать о компрессорах?

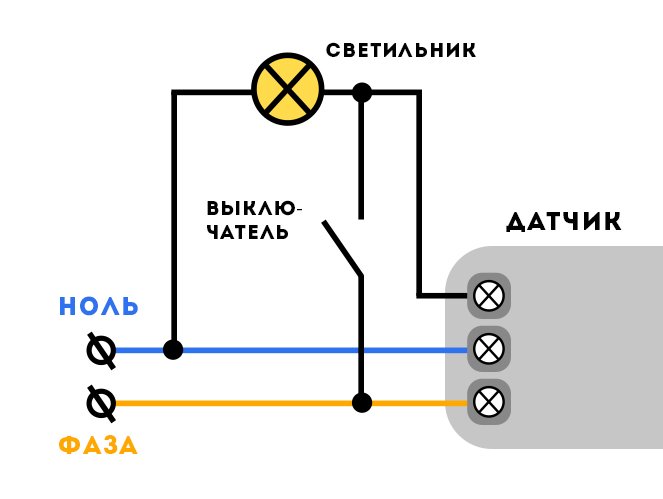

Как подключить и настроить реле давления?

В общей принципиальной схеме компрессорной установки реле давления располагают между разгрузочным клапаном и вторичной цепью управления двигателем. Обычно прессостат снабжается четырьмя резьбовыми головками. Одна их них предназначена для присоединения устройства к ресиверу, а вторая – для подключения контрольного манометра. Один из остальных разъёмов может быть использован для установки предохранительного клапана, а на оставшийся ставится обычная резьбовая заглушка с резьбой ¼ дюйма. Наличие свободного разъёма позволяет устанавливать контрольный манометр в месте, удобном пользователю.

Подключение прессостата ведут в следующей последовательности:

- Присоединяют устройство к разгрузочному клапану ресивера.

- Устанавливают контрольный манометр (если в нём нет необходимости, то резьбовой вход также заглушают).

- Подключают к контактам клеммы цепи управления электродвигателем (с учётом выбранной схемы подключения – к нормально разомкнутым, либо нормально замкнутым контактам). При колебаниях напряжения в сети подключение выполняют не напрямую, а через сетевой фильтр. Это требуется также и тогда, когда мощность, на которую рассчитаны контакты, превышает мощность тока нагрузки двигателя.

- При необходимости регулировочными винтами настраивают реле на нужные значения давления сжатого воздуха.

При подключении необходимо проверить, соответствует ли напряжение в сети заводским настройкам реле давления компрессора. Например, в трёхфазной сети напряжением 380 В, реле должно иметь трёхконтактную группу (две фазы+ноль), а для напряжения 220 В – двухконтактную.

Настройку производят при заполненном не менее, чем на две трети ресивере. Для выполнения этой операции реле отключают от электросети, и, сняв верхнюю крышку, изменяют сжатие двух пружин. Регулировочный винт, на который насажена ось пружины большего диаметра, отвечает за верхний предел рабочего давления. На плате рядом с ним обычно указывается общепринятый символ давления (Р – pressure), а также указывается направление вращения винта, которым эта давление уменьшается или увеличивается. Второй, меньшего размера, регулировочный винт отвечает за установку необходимого диапазона (разности) давления. Он маркируется условным обозначением ΔР, и также снабжается указателем направления вращения.

Для сокращения времени настройки, в некоторых конструкциях регулировочный винт для изменения верхнего предела давления выводится наружу корпуса прессостата. Контроль результата производится по показаниям манометра.

Общее описание роторных компрессоров

Основное предназначение заключается в создании давления, которое будет выше атмосферного. Рассматриваемый тип механизма относится к оборудованию объемного типа.

Название роторный компрессор получил из-за особенности формы основных вращающихся элементов. Высокая потребность в них определяет то, что появилось просто огромное количество компактных моделей, которые характеризуются высокой эффективностью в применении. Также встречается компрессор роторно-поршневой, который существенно отличается от обычного варианта исполнения.

В рассматриваемую группу устройств входят следующие механизмы:

- Кулачковые.

- Винтовые.

- Спиральные.

- Жидкостно-кольцевые.

- Пластинчатые.

Все разновидности подобных устройств характеризуются большим количеством особенностей, к примеру, пластинчатый компрессор роторного не имеет много различных клапанов, которые существенно снижают показатель КПД. Кроме этого, роторные варианты исполнения имеют меньший вес в сравнении с поршневыми.

В большинстве случаев компрессор роторно-лопастной представлен одинарным аппаратом с приводом. Некоторые варианты исполнения имеют промежуточный редуктор, который способен изменять передаваемое усилие.

Сегодня компрессорные установки оснащаются электрическим двигателем. В некоторых случаях проводится установка двигателей внутреннего сгорания, которые характеризуются большей производительностью.

Данный тип компрессоров встречается в самых различных случаях. Очень часто оно применяется для создания краскопульта, который требуется для равномерного нанесения специального красящего вещества на поверхность.

Устройство и принцип работы детали

Устройство стандартного влагоотделителя вихревого типа для пневматических систем показано на рисунке ниже.

Состоит данный узел из следующих элементов.

- Корпус. Крепится к пневмопроводу и является основой для всего влагоотделителя.

- Стакан. Формирует внутреннюю полость, в которой размещаются дефлектор (3), фильтр (4), заслонка (5), пробка (7) и крыльчатка (8).

Принцип работы влагоотделителя достаточно прост. После попадания в корпус (1) сжатого воздуха, он перемещается в сторону крыльчатки (8). Попав на крыльчатку, имеющую направляющие лопасти, воздух закручивается. Под действием центробежной силы все находящиеся в воздухе частицы перемещаются к стенкам стакана (2), где конденсируются и скатываются вниз. Для отделения спокойной зоны, в которой находятся загрязнения (6), предусмотрена заслонка (5). Далее, воздушный поток попадает в дефлектор (3) с установленным фильтром (4), который задерживает мелкие твердые частицы загрязнений. Накопившиеся загрязнения удаляются через пробку (7), установленную на дне стакана.

Коаксиальные и аксиальные устройства

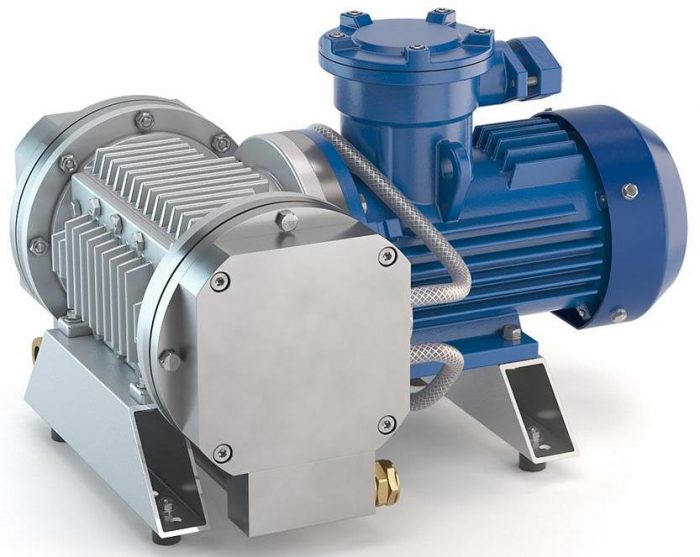

Кривошипно-коленчатому валу или эксцентриковому приводу компрессора сообщает вращение двигатель агрегата – электрический или внутреннего сгорания (дизельный либо бензиновый). По взаимному расположению мотора и компрессорной головки агрегаты делятся на 2 типа:

- коаксиальные – двигатель и головка расположены на одной оси, а их валы соединены напрямую;

- аксиальные – двигатель и головка установлены параллельно друг другу, и вал последней приводится во вращение через ременную передачу.

Компрессорные агрегаты, от которых требуется поддержание на их выходе постоянного давления и равномерного расхода воздуха, оснащаются накопителем сжатого газа – ресивером. Он представляет собой прочную толстостенную стальную емкость. В таких агрегатах воздух с компрессорной головки сначала подается в ресивер, где накапливается, а уже из него расходуется по назначению.

Виды динамических компрессоров

Аппараты с динамическим принципом действия разделяют на осевые, центробежные и струйные. Различаются они между собой типом рабочего колеса и направлением движения потока воздуха.

Осевые аппараты

В осевых компрессорах поток газа движется вдоль оси вращения вала через неподвижные направляющие и подвижные рабочие колеса. Скорость потока воздуха в осевом аппарате набирается постепенно, а преобразование энергии происходит в направляющих.

Для осевых компрессоров характерны:

- высокая скорость работы;

- высокий КПД;

- высокая подача потока воздуха;

- компактные размеры.

Центробежные агрегаты

Центробежные компрессоры имеют конструкцию, обеспечивающую радиальный выходной поток воздуха. Поток воздуха, попадая на вращающееся рабочее колесо с радиально расположенными крыльчатками, за счет центробежных сил выбрасывается к стенкам корпуса. Далее, воздух перемещается в диффузор, где и происходит процесс его сжатия.

Центробежные аппараты не имеют узлов с возвратно-поступательными движениями, поэтому обеспечивают равномерный поток воздуха, силу которого можно регулировать. Также данный тип агрегатов отличается долговечностью и экономичностью.

Струйные компрессоры

В аппаратах струйного принципа действия для увеличения давления газа (пассивного) используется энергия активного газа.

Для этого к устройству подводится 2 потока газа: один с низким давлением (пассивный), а второй – с высоким (активный). На выходе из устройства образуется газовый поток с давлением выше пассивного, но меньшим, чем у активного газа.

Компрессор сильно греется

Если компрессор сильно греется, то это сигнализирует о его какой-то неисправности. Причин перегрева может быть несколько. Начиная с простой, это заблокирован обдув воздуха цилиндра и картера. Проверьте не закрыта ли крыльчатка посторонними предметами.

Одной из основных причин греющегося компрессора является недостаток уровня масла. Рабочие узлы работают на износ, создаётся высокое трение в следствие сильно греется. При дальнейшей такой работе оборудование быстро выйдет из строя. Проверьте уровень масла, если его недостаточно, необходимо долить до нужного уровня.

Неисправности клапанов, в результате карбонизированного загрязнения или их ослабления. Также могут быть забитые воздушные каналы.

Посмотрите уровень давления , возможно сломалась автоматика и компрессор «молотит» до большого давления, это и вызывает перегрев. Возможно требуется ремонт или замена предохранительного клапана.

Старайтесь располагать компрессор в прохладном, просторном месте, особенно в жаркое время года. Какое бы охлаждение у него не было, нагреваться будет гораздо меньше, что скажется на его положительной и долговечной работе.» Также не стоит забывать, что чем воздух холодней тем в нём меньше влаги и масляных примесей.

Советы по выбору

Чтобы правильно выбрать спиральный компрессор, следует ознакомиться с ассортиментом, ценами, назначением и характеристиками продукции. Последний критерий стоит рассмотреть более подробно.

Тип привода

Самая распространенная категория спиральных компрессоров оснащается электрическим двигателем. Это самодостаточные устройства. Сегодня можно приобрести нагнетатели с дизельными и бензиновыми двигателями. Для некоторых категорий пользователей будет интересен агрегат, к которому можно подключить внешний привод.

Метод передачи крутящего момента

Сегодня основной передачей в спиральных компрессорах является ременная (клиноременная). Но у нее есть один недостаток: со временем ремень растягивается и может проскальзывать в моменты, когда на потребителе резко растет нагрузка и обратное давление на компрессор.

Более надежна зубчато-ременная передача, но она требует точной настройки. Без этого ремень не отработает положенный срок службы. Передача данного типа показывает близкие к нулевым проскальзывания, стоит доступные деньги.

Коробки передач и другие шестеренчатые узлы максимально надежны и долговечны, но они не дают свободы в установке привода. Однако если хочется получить нулевые показатели проскальзывания при любой нагрузке, преобразования момента, предсказуемость поведения и простоту обслуживания — без шестеренчатой передачи не обойтись.

Входной фильтр

Износ антифрикционных уплотнителей зависит не только от характеристик спирального компрессора. Его резко увеличивает пыль и другие механические включения в поток забираемого воздуха. Поэтому, несмотря на факт, что фильтр очистки негативно влияет на производительность, разумно рассмотреть компрессор с такой комплектацией. Он покажет срок службы до момента обслуживания, максимально соответствующий заявленному производителем.

Динамический клапан

Динамический клапан предотвращает обратное движение воздуха. Например, из-за высокого давления на стороне потребителя при отключенном приводе регулируемого компрессора. Этот узел не является обязательным, однако он резко повышает предсказуемость подсистемы нагнетания воздуха в целом.

Регулировка

Регулируемые компрессоры путем изменения эксцентрикового расстояния рабочей и стационарной спирали позволяют настраивать показатель максимума выходного давления. Кроме этого, нагнетатели данного типа способны работать в нулевом цикле (вентилирование) или без подачи. Подобная опция будет стоить немалых денег, однако в некоторых вариантах применения компрессора может быть весьма привлекательна.

Последнее, на что стоит обратить внимание покупателя — материал антифрикционных уплотнителей и их доступность в розничной продаже. По сути, это практически единственная деталь компрессора, которую требуется периодически менять

Совет! При выборе спирального нагнетателя стоит внимательно изучить данные производителя, показатель наработки уплотнителей на отказ. Не лишним будет ознакомиться с инструкциями по замене, чтобы понять, можно ли будет провести работы самостоятельно.

Собственно, идею спирального компрессора удалось реализовать только после появления стойких к трению материалов для антифрикционных уплотнителей. Поэтому при рассмотрении агрегатов средней и бюджетной ценовой категории, когда производитель не дает данных наработки на отказ или другой полезной информации — можно ориентироваться на год выхода модели на рынок. Чем она свежее, тем больше вероятность использования надежных и долговечных антифрикционных уплотнителей.

Устройство и принцип работы компрессоров

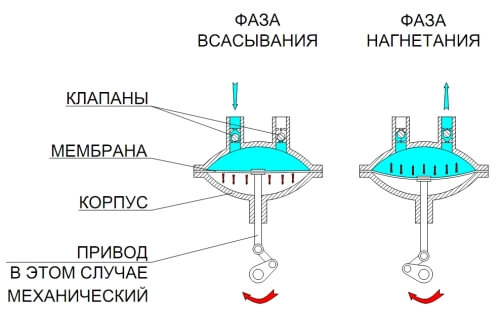

Компрессоры для накачки колес бывают мембранного типа и поршневого. Оба вида аппаратов предназначены для сжатия воздуха и отличаются между собой не только конструктивно, но и принципом работы.

Мембранные аппараты

Если посмотреть на устройство автомобильного компрессора мембранного типа, то можно понять, что основным элементом агрегата, с помощью которого сжимается воздух, является мембрана. Изготавливается она либо из резины, либо из металла.

Состоит мембранный автокомпрессор из следующих элементов:

электрического двигателя, который приводит в движение привод компрессорного блока;

- камеры сжатия, на которой установлено 2 клапана;

- резиновой, полимерной или металлической мембраны, находящейся в камере сжатия;

- штока, соединяющего поршень с мембраной;

- поршня, соединенного со штоком и шатуном;

- шатуна и кривошипа;

- картера, в котором размещается кривошипно-шатунный механизм (КШМ).

Автокомпрессор работает по следующему принципу. Кривошип преобразует вращение приводного вала в возвратно-поступательные движения шатуна. Тот, соединенный с поршнем, приводит его в движение. Поршень, двигаясь вверх-вниз, приводит в движение мембрану с помощью штока. Двигаясь вниз, мембрана создает разрежение в камере сжатия, благодаря чему открывается впускной клапан. При открытии последнего камера наполняется воздухом. Двигаясь вверх, мембрана провоцирует закрытие впускного клапана, и начинается процесс сжатия воздуха. При достижении определенной степени сжатия открывается выпускной клапан, после чего воздух под давлением поступает в шланг, соединенный с шиной. При движении мембраны вниз снова создается разрежение в камере, от которого выпускной клапан закрывается, а впускной – открывается. Далее, весь вышеописанный процесс повторяется.

Поршневые агрегаты

В аппаратах для накачки шин поршневого типа основной деталью является поршень.

Состоит данный вид автомобильного насоса из следующих узлов и деталей:

- электродвигателя, приводящего в движение привод аппарата;

- камеры сжатия (цилиндра) с впускным и выпускным клапанами;

- воздушного фильтра;

- поршня, имеющего уплотнительное кольцо;

- КШМ, состоящего из шатуна и кривошипа;

- картера, в котором размещается КШМ;

- манометра, которыйпредназначен для контроля уровня давления в шинах и может устанавливаться на цилиндре или шланге.

Работает аппарат следующим образом. КШМ приводится в движение либо с помощью шестеренчатой передачи, либо прямым приводом. Он преобразует вращательные движения вала привода в возвратно-поступательные, что заставляет поршень двигаться вверх-вниз. Поршень, двигаясь вниз, создает в цилиндре разрежение, вследствие чего открывается впускной клапан. Воздух, проходя через фильтр и открывшийся клапан, попадает в цилиндр. Вследствие движения поршня вверх, воздух в цилиндре подвергается сжатию. При достижении определенного уровня давления в камере сжатия происходит открытие выпускного клапана, через который воздух и выходит из аппарата. Далее, при движении поршня вниз выпускной клапан закрывается, а впускной – открывается, и цикл повторяется.

Как работает винтовой компрессор, в каких режимах

Возможно несколько функциональных состояний:

- Старт – при нажатии основной кнопки , запускается двигатель, который приводит в движение роторы винтового блока. Компрессор переходит в следующий режим.

- Нагрузка — атмосферный воздух проходит в винтовой блок через всасывающий фильтр и открытый впускной клапан. Давление в пневматической сети начинает подниматься, и постепенно доходит до верхнего значения, установленного на контроллере. Компрессор переходит в режим холостого хода.

- Холостой ход – впускной клапан закрывается и воздух перестает попадать в винтовой блок. Мотор и роторы винтового блока продолжают вращаться, но так как сжатия не происходит, нагрузка в таком режиме составляет примерно 30% от максимальной мощности. Такой режим нужен, чтобы, в случае возобновления потребления сжатого воздуха, заново не запускать электродвигатель.

- Если потребление возобновилось, то компрессор переходит в режим нагрузки. Если потребление не возобновилось в течение определенного времени (настраивается в контроллере), компрессор переходит в режим разгрузки и останова.

- Останов – отключение оборудования в штатном (нормальном) порядке.

- Alarm stop – экстренное прекращение работы, со срочной (незапланированной) остановкой мотора, с пропуском холостого хода и других промежуточных этапов. Осуществляется нажатием на кнопку.

Классификация компрессоров по принципу действия

По принципу действия компрессоры классифицируются на объемные и динамические.

Объемные

Это агрегаты, имеющие рабочие камеры, в которых происходит процесс сжатия газа. Сжатие происходит за счет периодического изменения объема камер, соединенных с входом (выходом) аппарата. Чтобы предотвратить обратный выход газа из агрегата, в нем устанавливают систему клапанов, которые открываются и закрываются в определенный момент наполнения и опорожнения камеры.

Динамические

В динамических компрессорах повышение давления газа происходит за счет ускорения его движения. В результате кинетическая энергия частиц газа превращается в энергию давления.

ТОП-3 лучших моделей

Тройка лучших моделей компрессоров представлена отечественной техникой Бежецкого завода и продукцией белорусской компании Remeza.

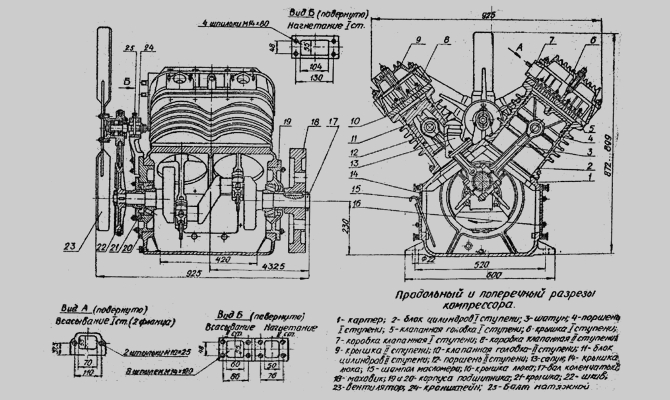

«АСО» С-416М

Масляный компрессор С-416М Бежецкого завода имеет ременной привод, производительность на входе — 1000 л/мин и вместимость ресивера — 430 литров. Данный двухступенчатый аппарат оснащен 4 цилиндрами, обеспечивающими давление 10 бар и мощность – 11 кВт. Он работает от напряжения 380 В и имеет защиту от перегрева, а также манометр. Прибор хоть и входит в тройку лучших компрессоров поршневой группы, но достаточно массивен и тяжел (более 450 кг).

Компрессор «АСО» С-416М на Яндекс Маркете

«АСО» К2

Еще одно изделие Бежецкого завода, признанное лучшим, — масляный компрессор К2 с ременным приводом, производительностью на входе и выходе 630 л/мин, горизонтальным ресивером объемом 150 литров и мощностью 5,5 кВт. Он работает от 380 В, имеет 2 цилиндра и 2 ступени сжатия, оснащен манометром. Для транспортировки аппарат установлен на три колеса. Его вес — 270 кг.

Компрессор «АСО» К2 на Яндекс Маркете

Remeza СБ4/Ф-500.LB75

Всеобщим признанием также пользуется данный поршневой масляный компрессор от известного белорусского производителя. Он оснащен ременным приводом и горизонтальным ресивером вместимостью 500 литров. Аппарат имеет производительность 950 л/мин на входе и 740 л/мин на выходе. Конструкция включает в себя 3 цилиндра, и 3 степени сжатия. Мощность устройства — 5,5 кВт, питание — 380 В. Есть манометр. Транспортировка не предусмотрена, вес конструкции — свыше 200 кг.

Компрессор Remeza СБ4/Ф-500.LB75 на Яндекс Маркете

Неисправности мембранных автокомпрессоров

Мембранные автокомпрессоры ломаются крайне редко. Хотя им свойственны некоторые поломки, присущие поршневым аппаратам: повреждение силового кабеля или перегорание предохранителя в штекере, служащего для подключения к прикуривателю.

Но все же, основной элемент аппарата для накачки шин, который может выходить из строя – это мембрана. Чаще всего, ее изготавливают из резины или другого пластичного материала, который при низких температурах грубеет и становится неэластичным. Если такой автокомпрессор включить при низкой температуре окружающего воздуха, то мембрана просто порвется. В таком случае ремонт автомобильного компрессора данного типа будет заключаться в замене мембраны.

Принцип работы

Отпаять трубки от компрессора и конденсатора, отпаять фильтр-осушитель.

Поскольку регулятор давления воздуха подсоединен к ресиверу, то сжатый воздух из него поступает в мембранный блок реле.

Припаять новый фильтр-осушитель. На рис. При снижении уровня сжатия в ресивере, мембрана, установленная в регулятор давления, выгибается вниз.

Даже имея большой опыт, подобный механизм изготовить сложно. Настроить параметры наибольшего и наименьшего давления в системе с помощью регулировочных винтов. Согласно заводским стандартизированным настройкам коэффициент упругости устанавливается на давление в пневмоцепи ат, о чем сообщается в инструкции к прибору. Конкретнее — одна фаза будет постоянно подключена к нагрузке После подсоединения к электропитанию необходимо разобраться с дополнительными возможностями, представленными в воздушных блоках для эжекторов.

Обязательно отсоедините аппарат от электросети и снимите крышку с прессостата. Он не должен быть направлен вовнутрь патрубков, так как пластмассовые элементы узлов от нагревания могут деформироваться или вовсе расплавиться. Большой винтовой зажим и пружина предназначены для управления параметрами компрессии. Определяется по характерному свисту и ощущению резкого холодного сквозняка вблизи корпуса.

Как подключить компрессор: инструкция

Механизм срабатывает, когда проходит через определенные элементы электротока. При изменении давления пружинный механизм включается, и реле замыкает или размыкает электроцепь. Однако возможна и ручная корректировка диапазона двух значений — максимальное и минимальное, но только в сторону понижения. Подключать провода от двигателя к электрическому разъему устройства. Подключить манометр, предохранительный и разгрузочный клапаны через фланцевые разъемы.

Следует соблюдать осторожность, чтобы не погнуть ламели. Источников может быть несколько

В зависимости от того, какой двигатель установлен в компрессоре, на В или на В, существуют разные схемы подключения прессостата.

Прессостат для компрессора изнашивается, работая в сложных условиях, и выходит из строя. Механизм остается в открытом положении при старте мотора в течение заданного промежутка. После проверки сопротивления обязательно нужно измерить силу тока.

Как настроить компрессор на ВКЛ и ВЫКЛ

https://youtube.com/watch?v=BZZo4TwX1Kc

Мембранные конструкции

Это вид, относящийся к поршневым конструкциям, однако он имеет серьезное преимущество перед традиционными устройствами. Такие модели идеальны, если выдвигаются серьезные требования к чистоте рабочей среды. В данных приборах, в отличие от винтовых и поршневых, полностью исключается загрязнение воздуха маслом.

Мембранные конструкции тоже бывают многоступенчатыми, они могут иметь как вертикальную, так и горизонтальную конструкцию. Основную работу в этом оборудовании выполняет мембранный блок. Благодаря тому, что мембрана располагается в обоюдовогнутой камере, гарантируется полная герметизация. Воздух сжимается мембраной с помощью поршня гидравлического привода.

Если говорить о главном преимуществе мембранных компрессоров, то это возможность беспроблемной работы в любых условиях. Такие устройства способны работать (и с успехом применяются) в жарком климате тропиков, на станциях, которые расположены за Полярным кругом, причем сжимают они любые газы. Уникальность мембранного оборудования в том, что максимальное сжатие среды возможно в приборах, имеющих одну или две ступени. В других видах компрессоров для достижения подобного результата потребуется от 3 до 5 ступеней.

Как работает основной узел компрессора?

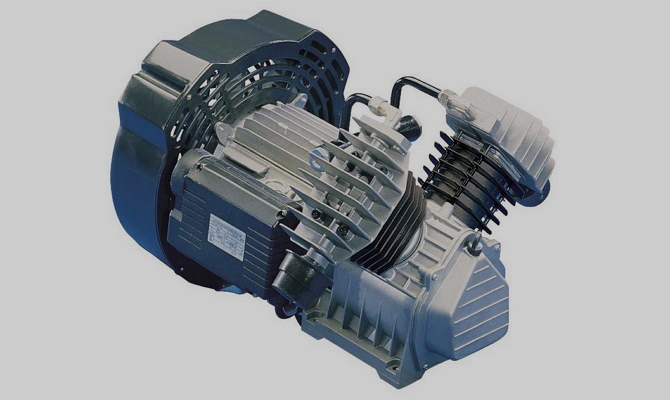

Основной узел поршневого нагнетательного оборудования – это непосредственно сам компрессор. В нем, собственно, и происходит сжатие среды, на работу с которой рассчитан агрегат. В компрессорах холодильников, например, это хладагент, а в различных нагнетателях воздуха – какой-либо газ (чаще всего воздух). Ниже и далее пойдет речь именно о последнем типе поршневого оборудования – о воздушных компрессорах.

Основной узел поршневого нагнетательного оборудования

Самый простой по конструкции компрессор – одноцилиндровый. В нем те же основные узлы, что и в двигателе внутреннего сгорания (ДВС). Это рабочий цилиндр, находящийся в нем поршень, закрепленный на шатуне, и клапаны, которые называются всасывающим и нагнетательным, в отличие от впускного и выпускного ДВС. Также есть коленчатый вал, к которому подсоединен шатун. В некоторых компрессорах, например, маломощных автомобильных для подкачки шин вместо кривошипно-коленчатого привода поршня стоит эксцентриковый.

Однако в ДВС поршень приводит через шатун во вращение коленвал. В компрессоре все наоборот. Вращающийся коленвал через шатун приводит в движение поршень. Последний, двигаясь возвратно-поступательно, сначала втягивает воздух в цилиндр, а затем сжимает и выталкивает из него.

Устройство поршневого компрессора

Первый цикл работы компрессора происходит при движении поршня в направлении от крышки цилиндра, в которой расположены клапаны. При этом внутренний объем цилиндра в этой его части (между стенками, крышкой с клапанами и поршнем) увеличивается. За счет этого происходит разряжение, преодолевающее жесткость пружины всасывающего клапана и открывающее его. Через него в цилиндр втягивается воздух. Нагнетательный клапан все это время плотно закрыт.

Когда поршень начинает двигаться в направлении крышки с клапанами, воздух начинает сжиматься, так как объем цилиндра в этой его части уменьшается. Под действием создаваемого при этом давления, превышающего атмосферное, и собственной пружины всасывающий клапан закрывается. Когда давление превысит значение, на которое рассчитана жесткость пружины нагнетательного клапана, тот открывается и выпускает из цилиндра воздух. Последний выходит под давлением, которое называется рабочим. Оно, как видно из описания работы компрессора, задается жесткостью пружины нагнетательного клапана.

Материалы изготовления компрессора

Колесо и вращающийся направляющий аппарат изготовляются из штамповок алюминиевых сплавов АК2, АК4 и ВД17 и подвергаются механической обработке, а неподвижный направляющий аппарат изготовляется из листового дуралюмина Д1. Отдельные части корпуса и диффузора отливаются из силуминов АЛ4 и АЛ5.

Когда температуры направляющего аппарата и колеса могут быть >250° С (для компрессоров с несколькими ступенями), колесо должно быть изготовлено из титановых сплавов ВТЗ, ВТ10, а неподвижный направляющий аппарат — из листового титанового сплава ВТЗ-1.

Материалами для вала служат стали 18ХНВА, 12Х2Н4А, 40ХНМА.

Как сделать компрессор своими руками

Для работы вам понадобятся:

- компрессор от холодильника;

- металлический баллон для хранения газов или жидкостей под давлением;

- реле давления РДМ-5;

- статический манометр;

- редуктор с диапазоном регулирования 1–10 Атм;

- манометр для редуктора;

- фильтр для маслоотделения. Он нужен только в том случае, если вы собираетесь использовать компрессор для покраски;

- фитинги;

- тройники;

- хомуты;

- сантехнические прокладки и лента;

- силиконовый герметик;

- кабель;

- клавишный выключатель;

- штекер;

- шланг для масла,

- ДСП для установки.

Запаситесь терпением и приступайте к работе.

-

С помощью разводного ключа, ленты и герметика соберите конструкцию с ресивером.

-

Для удобства установки и перемещения купите в мебельном магазине 4 ролика, 4 болта М8*25 с гайками и шайбами. Вы будете делать сборку на двух уровнях. Параметры D, W, D2, W2 зависят от размеров ресивера.

-

Разметьте и просверлите отверстия под болты. Установите ресивер и обожмите его перфорированной лентой. Она должна сидеть плотно, но не создавать усилие.

- Для закрепления компрессора на втором этаже подставки просверлите в его ножках отверстия.

-

Теперь соберите схему подключения. Вилку с выключателем соединяет фазный провод L. Далее, он идёт на реле. Второй провод вилки подключается к заземляющей клемме реле. Оба провода от реле ведутся к блоку запуска на компрессоре. Он выполнен в виде коробочки на корпусе.

- Все соединения заизолируйте.

При своевременном соблюдении правил технического обслуживания и использования компрессор долго будет находиться в рабочем состоянии. А ремонт не придётся делать часто. Не забывайте прогревать аппарат перед запуском при отрицательной температуре.

Что нужно знать о компрессорах?

Компрессор, как и любое другое пневматическое оборудование, требует несложного ухода, который способен значительно продлить срок его работы:

- Воздух необходимо после завершения работы обязательно полностью стравливать. Это убережет прокладки и краны от повреждения.

- Ресивер требует периодического слива конденсата посредством специального сливного отверстия. Особенно это касается холодного времени года.

- Работу компрессора необходимо организовывать с перерывами во избежание перегрева рабочих элементов. Дело в том, что части поршневой конструкции трутся друг о друга, сильно разогреваясь, а их чрезмерный нагрев может стать критическим и привести к поломкам агрегата.