Лучшие огнеупорные материалы для защиты стен вокруг печей

Содержание:

- Огнеупорные материалы для стен вокруг печей

- Сфера применения

- Классификация строительных материалов

- Классификация сплавов

- Светоотражательная обшивка

- Так какой же выбрать?

- Области применения жаропрочных И жаростойких сплавов

- Жаропрочный металл и жаростойкость

- 2 Жаропрочные сплавы и стали – что они собой представляют?

- Классификация жаропрочных и жаростойких сплавов

- Related Posts via Categories

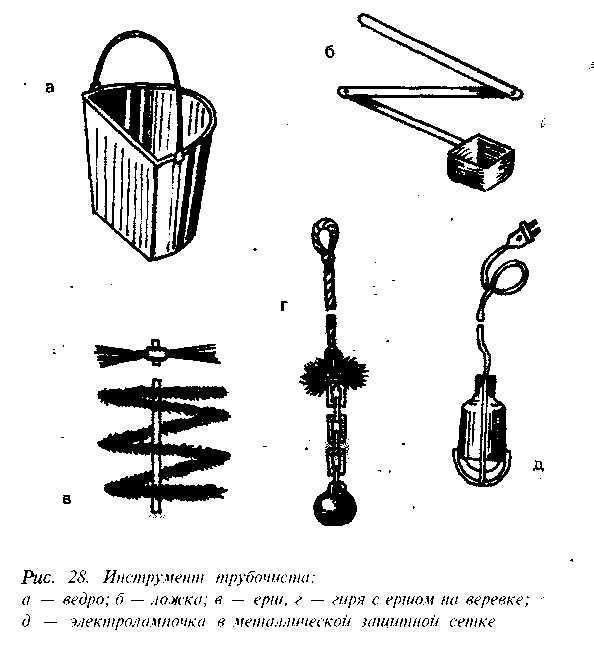

- ОЛМ для стен

- Когда используют листовые огнеупорные материалы?

- Сплавы, основанные на добавлении никеля с железом

- Свойства жаростойких и жаропрочных сплавов

- Классификация

- Классификация, свойства и характеристика огнеупорных материалов

Огнеупорные материалы для стен вокруг печей

Облицовка стен вокруг печей предусмотрена правилами техники пожарной безопасности. Из-за очень близкого расположения этой области к печи и продолжительного поддержания высокой температуры (по сути, открытому огню) стены могут нагреться до такой степени, что произойдет пожар. И это не говоря о том, что если близко находиться возле такой стены, можно запросто получить сильнейший ожог.

Сегодня для обшивки стен вокруг печей в качестве основного материала используется огнестойкий гипсокартон. Это листовой или плитный материал, который обладает повышенной пожаро- и огнестойкостью и армирован стекловолокном. Иногда используются огнеупорные минеритовые плиты, состоящие из цемента и минерального волокнистого материала (не асбеста) или стальные листы.

Сфера применения

Несмотря на то что все утеплители служат для сохранения заданных температурных параметров внутри помещения или оборудования, разные его виды имеют различное назначение.

Наиболее широкое распространение получила базальтовая вата. Она активнее других негорючих материалов применяется для наружной изоляции фасадов. Примечательно, что вата одинаково эффективна для применения как под штукатурку, так и в системе навесного фасада. Она позволяет организовать очень качественные вентилируемые фасады.

Минеральная вата также применяется при ведении данных работ, но значительно реже. Это связано с худшими показателями влагопрочности и паропроницаемости минваты, а также ее склонности к усадке.

Для утепления неэксплуатируемого чердака, а также в качестве прослойки полов на первых этажах зданий лучше всего использовать сыпучие материалы, например, керамзит

Для помещений, характеризующихся повышенной влажностью (бани, сауны, дома, расположенные вблизи водоемов), важно подбирать влагостойкий и пароизоляционный утеплитель. Этим требованиям отвечает в первую очередь каменная вата

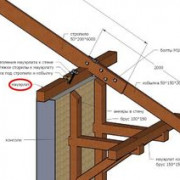

Для утепления жилых помещений (пола, стен, потолка, перегородок) в основном используется базальтовая вата. Для утепления горизонтальных поверхностей, в первую очередь пола, удобнее использовать рулонные материалы, например, минеральную вату. Этот же материал широко распространен для теплоизоляции деревянных строений. Минераловатные полотна укладываются с внутренней стороны строения между несущими стропилами.

Для заполнения пустот стеновых кладок обычно используют сыпучие материалы. При этом следует помнить, что при нагреве керамзит начинает выделять токсичные вещества, поэтому его выбор – не лучший вариант для бани. Более экологичные сыпучие наполнители – вспученный вермикулит и перлит. Первый, однако, крайне восприимчив к воздействию влаги. Перлит идеален для заполнения подобного рода пустот, а также для укладки крыш наклонного типа.

Однако вермикулит обладает более низкой теплопроводностью по сравнению с прочими сыпучими материалами и даже минеральной ватой. Это позволяет засыпать его тонким слоем, избегая чрезмерной нагрузки на несущие элементы строения.

Монтаж негорючего утеплителя – обязательный этап работы при организации кровли с дымоходом. В том месте, где труба и ее элементы проходят через стены и кровлю, обязательно наличие огнестойкого утеплителя, который не даст распространиться высоким температурам по поверхности.

Как правило, для этих целей применяется базальтовая (для труб из нержавейки) или минеральная вата (для кирпичных дымоходов) в форме плит. Такие утеплители имеют больший уровень теплоемкости, они жестче и долговечнее. Помимо звуко- и теплоизоляции, материал служит пожаробезопасной изоляцией. Еще один утеплитель для дымохода – пеностекло.

Классификация строительных материалов

Определение группы горючести строительного материала

Пожарная опасность строительных, текстильных и кожевенных материалов характеризуется следующими свойствами:

- Горючесть.

- Воспламеняемость.

- Способность распространения пламени по поверхности.

- Дымообразующая способность.

- Токсичность продуктов горения.

Строительные материалы в зависимости от значений параметров горючести подразделяют по группам на негорючие и горючие (для напольных ковровых покрытий группа горючести не определяется).

НГ негорючие

Негорючие строительные материалы по результатам испытаний по методам I и IV (ГОСТ Р 57270-2016. Материалы строительные. Методы испытаний на горючесть) подразделяют на 2 группы.

Строительные материалы относят к негорючим I группы при следующих среднеарифметических значениях параметров горючести по методам I и IV (ГОСТ Р 57270-2016):

- прирост температуры в печи не более 30 °C;

- потеря массы образцов не более 50%;

- продолжительность устойчивого пламенного горения – 0 с;

- теплота сгорания не более 2,0 МДж/кг.

Строительные материалы относят к негорючим II группы при следующих среднеарифметических значениях параметров горючести по методам I и IV (ГОСТ Р 57270-2016):

- прирост температуры в печи не более 50 °C;

- потеря массы образцов не более 50%;

- продолжительность устойчивого пламенного горения не более 20 с;

- теплота сгорания не более 3,0 МДж/кг.

Допускается относить без испытаний к негорючим I группы следующие строительные материалы без окрашивания их внешней поверхности либо с окрашиванием внешней поверхности составами без использования полимерных и (или) органических компонентов:

- бетоны, строительные растворы, штукатурки, клеи и шпатлевки, глиняные, керамические, керамогранитные и силикатные изделия (кирпичи, камни, блоки, плиты, панели и т.п.), фиброцементные изделия (листы, панели, плиты, трубы и т.п.) за исключением во всех случаях материалов, изготавляемых с применением полимерного и (или) органического вяжущего заполнителей и фибры;

- изделия из неорганического стекла;

- изделия из сплавов стали, меди и алюминия.

Строительные материалы, не удовлетворяющие хотя бы одному из вышеуказанных указанных значений параметров I и II группы негорючести, относятся к группе горючих и подлежат испытанию по методам II и III (ГОСТ Р 57270-2016). Для негорючих строительных материалов другие показатели пожарной опасности не определяют и не нормируют.

Горючие строительные материалы в зависимости от значений параметров горючести, определяемых по методу II, подразделяют на четыре группы горючести (Г1, Г2, Г3, Г4) в соответствии с таблицей. Материалы следует относить к определенной группе горючести при условии соответствия всех среднеарифметических значений параметров, установленных таблицей для этой группы.

Г1 слабогорючие

Слабогорючие – это материалы, имеющие температуру дымовых газов не более 135 °C, степень повреждения по длине испытываемого образца не более 65 %, степень повреждения по массе испытываемого образца не более 20 %, продолжительность самостоятельного горения 0 секунд.

Г2 умеренногорючие

Умеренногорючие – это материалы, имеющие температуру дымовых газов не более 235 °C, степень повреждения по длине испытываемого образца не более 85 %, степень повреждения по массе испытываемого образца не более 50 %, продолжительность самостоятельного горения не более 30 секунд.

Г3 нормальногорючие

Нормальногорючие – это материалы, имеющие температуру дымовых газов не более 450 °C, степень повреждения по длине испытываемого образца более 85 %, степень повреждения по массе испытываемого образца не более 50 %, продолжительность самостоятельного горения не более 300 секунд.

Г4 сильногорючие

Сильногорючие – это материалы, имеющие температуру дымовых газов более 450 °C, степень повреждения по длине испытываемого образца более 85 %, степень повреждения по массе испытываемого образца более 50 %, продолжительность самостоятельного горения более 300 секунд.

Таблица

| Группа горючести материалов | Параметры горючести | |||

| Температура дымовых газов T, °C | Степень повреждения по длине SL, % | Степень повреждения по массе Sm, % | Продолжительность самостоятельного горения tc.г, с | |

| Г1 | До 135 включительно | До 65 включительно | До 20 | |

| Г2 | До 235 включительно | До 85 включительно | До 50 | До 30 включительно |

| Г3 | До 450 включительно | Свыше 85 | До 50 | До 300 включительно |

| Г4 | Свыше 450 | Свыше 85 | Свыше 50 | Свыше 300 |

| Примечание. Для материалов, относящихся к группам горючести Г1-Г3, не допускается образование горящих капель расплава и (или) горящих фрагментов при испытании. Для материалов, относящихся к группам горючести Г1-Г2, не допускается образование расплава и (или) капель расплава при испытании. |

Классификация сплавов

Первый параметр классификации сплавов — это жаропрочность, то есть способность материала выдерживать механические деформации при высоких температурах, без деформации.

Во-вторых, это жаростойкость (окалиностойкость). Способность материала противостоять газовой коррозии при высоких температурах. При описании процессов до шестисот градусов Цельсия используется термин «теплоустойчивость».

Одной из основных характеристик является предел ползучести. Это напряжение, при котором деформация материала за определённый период достигает заданной величины. Время деформации является сроком службы детали или конструкции.

Для каждого материала установлена максимальная величина пластической деформации. К примеру, у лопаток паровых турбин эти деформации должны быть не больше 1% за 10 лет. Лопатки газовых турбин — не больше 1−2% за 500 часов. Трубы паровых котлов, работающих под давлением не должны деформироваться больше чем на 1% за 100 000 часов работы.

По способу получения материала жаропрочные марки классифицируют следующим образом.

- Хромистые стали мартенситного класса: Х5, Х5М, Х5ВФ, 1Х8ВФ, 4Х8С2,1Х12Н2ВМФ.

- Хромистые стали мартенситно-ферритного класса: Х6СЮ, 1Х11МФ, 1Х12ВНМФ, 15Х12ВМФ, 18Х11МФБ, 1Х12В2МФ.

- Хромистые стали ферритного класса:1х12СЮ, 0Х13, Х14, Х17, Х18СЮ, Х25Е, Х28.

- Стали аустенито-мартенситного и аустенито-ферритного класса: 2Х13Н4Г9, Х15Н9Ю, Х17Н7Ю, 2Х17Н2, 0Х20Н14С2, Х20Н14С2.

- Стали аустенитного класса: 0Х18Н10, 0Х18Н11, 1Х18Н9, 0Х18Н12Т, 1Х18Н12Т.

Маркировка сталей разнится по ГОСТам и техническим условиям. В вышеприведённом списке применяется классификация ГОСТ 5632–61 , в которой легко проследить наличие легирующего элемента по буквам. Х — хром, В — ванадий, М — молибден. Например, шифр 09Г2С означает, что в сплаве присутствует 0,09% углерода, 2% марганца и кремний, которого меньше 1%. Цифра впереди показывает содержание углерода (без цифры — до одного процента). Цифра после буквы показывает содержание определённого легирующего элемента в процентах. При содержании какого-либо элемента менее одного процента цифры не ставятся.

По ГОСТ 5632–61 сплавы классифицируются следющим образом:

- Стали аустенитного класса с высоким содержание хрома: ЭИ813 (1Х25Н25ТР), ЭИ835, ЭИ417.

- Стали с карбидным уплотнением: ЭИ69, ЭИ481, ЭИ590, ЭИ388, ЭИ572.

- Стали сложнолегированные повышенной жаропрочности аустенитного класса: ЭИ694Р, ЭИ695, ЭП17, ЭИ726, ЭИ680, ЭП184.

- Стали с интерметаллидным упрочнением аустенитного класса: ЭИ696, ЭП33, ЭИ786, ЭИ 612, ЭИ787, ЭП192, ЭП105, ЭП284.

За рубежом применяется своя классификация материалов. Например, AISI 309, AISI 310S.

Светоотражательная обшивка

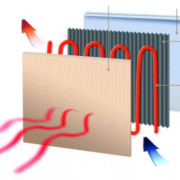

Эффективно использование обшивки, состоящей из огнеупорных листов в комбинации с негорючими теплоизоляционными композитами.

Огнестойкие листовые материалы крепятся поверх термоизоляции, предпочтительнее для такой обшивки брать листы нержавеющей стали, поскольку оцинкованные при нагревании могут выделять в воздух токсичные вещества. Чтобы защита была более эффективной, стальной лист полируется до зеркальной степени: так тепловые лучи лучше отсвечиваются от металла, и стена нагревается еще меньше.

Обшивка стены плитами минерита

Существует целый ряд ОЛМ для обшивки:

- базальтовый картон, выполненный из базальтового волокна, обеспечивает хорошую тепло- и звукоизоляцию;

- асбестовый картон отличается долговечностью и прочностью;

- минерит, из его листов изготавливают также защитные экраны для печей и каминов.

Так какой же выбрать?

Данный обзор опубликован, чтобы облегчить выбор герметика или клея, наиболее подходящего к вашей ситуации. В нем собраны герметики и клеи разных производителей и ценовых категорий, по мере уменьшения популярности составов

Приложением к обзору будет небольшое напоминание о том, на какие свойства клея и при каких обстоятельствах следует обращать внимание в первую очередь. Так, если нужно наклеить всего лишь жестяной экран на радиатор отопления — нет смысла использовать клей с прочностью на разрыв в 100 кг — таких нагрузок точно не будет

В данном случае лучше обратить внимание на долговечность и устойчивость к внешним воздействиям. Также нет смысла устранять течь в радиаторе любимой машины герметиком, рассчитанным на 1500°С. Сейчас будет приведен небольшой перечень основных свойств герметиков и клеев, который поможет немного разобраться, на что же стоит обращать внимание.

Виды высокотемпературных клеев и термостойких герметиков

Характеристики термостойких клеев

Для термостойких клеев основным качеством является, конечно же, сама термостойкость, то есть сохранение своих свойств при перепадах температуры. Следующая не менее важная характеристика — уровень прочности. За ними идет адгезия, у разных клеев и герметиков, с различными материалами она отличается

Далее, в зависимости от условий эксплуатации, обращаем внимание на устойчивость к агрессивным веществам, погодным условия и механическим воздействиям. Также немаловажную роль порой играет время застывания, которое обычно указано на упаковке

Виды термостойких клеев

Все клеи по своему составу делятся на 2 основные группы — натуральные и синтетические. В состав натуральных входят элементы из групп силикатов и карборанов. Синтетические же включают в свой состав различные полимеры. Синтетические клеи часто бывают двухкомпонентными и состоят из непосредственно клея и отвердителя (вещества, активирующего полимеризацию).

- на основе эпоксидных полимеров — сохраняют свойства в течении 30 000 часов при температуре до +150°С, подходят для склеивания практически любых материалов;

- на основе кремнийорганических соединений (силиконов) — сохраняют свойства в течение 2000 часов при температуре до +400°С, подходят для ремонта каминов, печей и дымоходов, а также используются при ремонте двигателей автомобилей и герметизации различных узлов и агрегатов. работающих в высокотемпературном режиме;

- на основе борорганических соединений (карборанов) — до 1000 часов при температурах +600°С и выше, используются преимущественно при ремонте печей, каминов, дымоходов и прочих подобных сооружений, но некоторые виды таких клеев все же нашли применение и в прочих сферах;

- неорганические — небольшой промежуток времени до 2000°С, при более низких температурах — неограниченно долго, применяются преимущественно в сооружениях, использующих открытое пламя.

Характеристики термостойких герметиков

Как и для клеев, для герметиков столь же важны термостойкость, прочность и степень адгезии. Только, в отличии от клеевых составов, для которых этот критерий менее важен, чем прочность, герметики должны обладать еще и эластичностью и упругостью. Качественные составы должны сохранять ее на протяжении всего срока эксплуатации и не терять от воздействия температур, погоды и прочих воздействий.

Виды термостойких герметиков

- термостойкие имеют рабочую температуру до +300°С;

- жаропрочные герметики способны сохранять свои качества при температурах до +1200°С.

Герметики, как и клеи, можно разделить на натуральные и синтетические. Разделение это происходит по тому же принципу, что и у клеев — в зависимости от входящих в их состав компонентов.

В дополнение к сказанному, хочется пополнить наш обзор еще несколькими позициями клеев и герметиков, незаслуженно забытых жестокой статистикой, но по праву заслужившими места в верхних строках нашего списка.

Области применения жаропрочных И жаростойких сплавов

Указанные материалы применяются при изготовлении деталей ракетно-космической техники, в газовых турбинах двигателей самолетов, кораблей, энергетических установок, в нефтехимическом оборудовании. К таким деталям можно отнести рабочие лопатки, турбинные диски, кольца и другие элементы газовых турбин, а также камеры сгорания, узлы деталей печей и прочих изделий, длительно работающих при повышенных температурах. Диапазон рабочих температур, как правило, составляет 500-1350 °С. Полуфабрикаты из некоторых сплавов используются в качестве присадочного материала при сварке.

Жаропрочный металл и жаростойкость

Ненагруженные конструкции, эксплуатируемые при температуре порядка 550°С в окислительной газовой атмосфере, изготавливаются обычно из жаростойкой стали. К данным изделиям часто относятся детали нагревательных печей. Сплавы на базе железа при температуре больше 550°С склонны активно окисляться, из-за чего на их поверхности образуется оксид железа. Соединение с элементарной кристаллической решеткой и нехватка атомов кислорода приводит к появлению окалины хрупкого типа.

Для улучшения жаростойкости стали в химический состав вводятся:

- хром;

- кремний;

- алюминий.

Данные элементы, соединяясь с кислородом, способствуют формированию в металле надежных, плотных кристаллических структур, благодаря чему и улучшается способность металла спокойно переносить повышенную температуру.

Тип и количество легирующих элементов, вводимых в состав сплава на базе железа, зависит от температуры, в которой эксплуатируется изделие из него. Лучшая жаростойкость у сталей, легирование которых выполнялось на основе хрома. Наиболее известные марки этих сильхромов:

- 15Х25Т;

- 08Х17Т;

- 36Х18Н25С2;

- Х15Х6СЮ.

С повышением количества хрома в составе жаростойкость увеличивается. С хромом могут создаваться марки металлов, изделия из которых не утратят первоначальных характеристик и при долгом воздействии температуры больше 1000°С.

Особенности жаропрочных материалов

Жаропрочные сплав и стали успешно эксплуатируются при постоянном воздействии больших температур, причем склонность к ползучести не проявляется. Суть данного процесса, которому подвержены стали обыкновенных марок и прочие металлы, в том, что материал, испытывающий воздействие постоянной температуры и нагрузку, медленно деформируется, или ползет.

Ползучесть, которой стараются избежать при создании жаропрочных сталей и металлов другого типа, бывает:

- длительной;

- кратковременной.

Для определения параметров кратковременной ползучести материалы подвергаются испытаниям: помещаются в печь, нагретую до нужной температуры, а к ним на определенное время прикладывается растягивающая нагрузка. За короткое время проверить материал на склонность к длительной ползучести и выяснить, каков ее предел, не удастся. С этой целью испытуемое изделие в печи подвергается длительной нагрузке.

Важность предела ползучести в том, что он характеризует наибольшее напряжение, ведущее к разрушению разогретого образца после воздействия определенное время

2 Жаропрочные сплавы и стали – что они собой представляют?

Марки таких сталей идеальны для производства изделий, функционирующих в условиях, когда присутствует явление ползучести и, естественно, повышенные температуры. Ползучестью называют склонность металла к медленной деформации (пластической) при неизменной температуре под влиянием постоянной нагрузки.

Жаропрочность сплавов зависит от вида имеющейся ползучести, которая может быть:

- длительной;

- кратковременной.

Последняя устанавливается в ходе специально проводимых анализов на растяжение изделий. Обследования осуществляются в течение непродолжительного времени при заранее заданной температуре в нагревательной печи.

Классификация жаропрочных и жаростойких сплавов

При температуре до 300 ºС используется обычная конструкционная (углеродистая) сталь – прочный и термостойкий металл. Для работы в условиях свыше 350 ºС требуется применение жаропрочных металлов. Основные виды сплавов повышенной термостойкости и термопрочности:

- Перлитные, мартенситные и аустенитные;

- кобальтовые и никелевые сплавы;

- тугоплавкие металлы.

К перлитным жаропрочным сталям относят котельные стали и сильхромы, содержащие малый процент углерода. Температура рекристаллизации материала повышается за счет легирования молибденом, хромом, ванадием. Сплавы характеризуются неплохой свариваемостью. Производство мартенситных сталей осуществляется с использованием перлитных и добавок хрома, закалки при 950–1100 ºС. Они содержат более 0,15 % углерода, 11-17 % хрома, небольшое количество никеля, вольфрама, молибдена, ванадия. Стали мартенситного класса устойчивы к воздействию коррозии в щелочных, кислотных растворах, повышенной влажности, в случае термообработки при 1050 градусах отличается высокой жаропрочностью.

Жаропрочные аустенитные стали могут иметь гомогенную или гетерогенную структуру. В сплаве с гомогенной структурой, не упрочняемых термообработкой, содержится минимум углерода, много легирующих элементов, что обеспечивает сопротивление ползучести. Такие материалы подходят для применения при температуре до 500 °С. В гетерогенных твердых растворах, упрочняемых термообработкой, образуются карбидные, интерметаллидные, карбонитридные фазы, что обеспечивает применение жаропрочных сплавов под напряжением при температуре до 700 °С.

При температуре до 900 °C эксплуатируют никелевые и кобальтовые сплавы: они применяются при производстве турбин реактивных двигателей, являются лучшими жаропрочными материалами. Кобальтовые сплавы по жаропрочности немного уступают никелевым, являются более редкостным. Отличаются высокой теплопроводностью, коррозионной устойчивостью при высоких температурах, стабильностью структуры в процессе длительной работы.

Содержание никеля в никелевом сплаве составляет свыше 55 %, углерода 0,06-0,12 %. В зависимости от структуры различают гомогенные (нихромы), гетерогенные (нимоники) сплавы никеля. Нихромы, изготавливаемые на основе никеля, в качестве легирующей добавки содержат хром. Им свойственна не только жаропрочность, но и высокая жаростойкость. Нимоники состоят из 20 % хрома, 2 % титана, 1 % алюминия. Марки сплавов: ХН77ТЮ, ХН55ВМТФКЮ, ХН70МВТЮБ.

При температурах до 1500 градусов и выше могут работать жаропрочные сплавы из тугоплавких металлов: вольфрама, ниобия, ванадия и др.

| Температура плавления тугоплавких металлов. | |

| Металл | Температура плавления, ºC |

| Вольфрам | 3410 |

| Тантал | Около 3000 |

| Ванадий | 1900 |

| Ниобий | 2415 |

| Цирконий | 1855 |

| Рений | 3180 |

| Молибден | Около 2600 |

Наиболее востребованным является молибденовый сплав. Для легирования применяются такие элементы, как титан, цирконий, ниобий. Для предотвращения коррозии выполняют силицирование изделия, в результате чего на поверхности образуется защитное покрытие. Защитный слой позволяет эксплуатировать жаропрочку при температуре 1700 градусов на протяжении 30 часов. Другие распространенные тугоплавкие сплавы: вольфрам и 30 % рения, 60 % ванадия и 40 % ниобия, сплав железа, ниобия, молибдена и циркония, тантал и 10 % вольфрама.

Related Posts via Categories

- Бесшовные трубы ГОСТ 8734-75 – сортамент и все характеристики и особенности

- Температура плавления и использования нержавеющей стали – что важнее?

- Плотность нержавеющей стали – отечественные марки и стандарт AISI

- Марки коррозионностойких сталей – Как улучшается прочность и свойства металла?

- Легированные конструкционные стали – специальные сплавы для особых случаев

- Состав нержавеющей стали – какие типы антикоррозийных сплавов существуют

- Нержавеющая сталь – проведем классификацию без избытка цифр

- Углеродистая сталь – свойства и сферы применения

- Низколегированные стали – востребованные современной промышленностью сплавы

- Термообработка нержавеющей стали – особенности сложного процесса!

ОЛМ для стен

ОЛМ применяют при строительстве зданий и сооружений. Такая продукция представлена в широко ассортименте. Максимально востребован бетон, он доступен, удобен в использовании и безопасен для здоровья человека. Огнестойкий листовой материал часто используется для обшивки стен и потолков помещений. Такая отделка существенно увеличивает пожарную безопасность, и используется на объектах с высокими требованиями по ППБ. Разновидностей много, самые популярные типы:

- Картоны и плиты на основе стекловолокна и асбеста. Это наиболее экономически выгодное решение, материалы выдерживают воздействие открытого пламени в течение получаса, и нагревание до +700 градусов С.

- Вермикулит. Термостойкость плит достигает +900 градусов С, они химически нейтральные, стойки к воздействию влаги, не вступают в реакции с органическими растворителями.

- Минеральные плиты. Они высоко востребованы из-за оптимального сочетания эксплуатационных и противопожарных качеств. Основой в них служит белый цемент.

- Магнезит. Листы стойки к агрессивным средам и сильным нагреваниям.

- Рулоны из базальтового волокна. На поверхность наносится алюминиевое теплоотражающее покрытие. Выдерживают температуры до +900 градусов С. Полотно легкое и гибкое, оптимально для установки на конструкции сложных геометрий.

- Терракотовая плитка и керамогранит. Воздухо- и влагопроницаемые плитки с хорошими теплоизоляционными свойствами. Они просты в эксплуатации и уходе, загрязнения снимаются обычными моющими средствами. Сохраняют структуру и характеристики в течение десятков лет и многократных циклов нагрева. Являются одновременно и огнеупорами, и отделочными материалами.

Есть ОЛМ, которые не следует использовать в помещениях, где находятся люди, например базальтовые плиты с добавлением формальдегидных смол. При достижении показателей в +300 градусов С они начинают выделять ядовитые вещества и токсины.

Огнеупорный высокопрочный кирпич

Когда используют листовые огнеупорные материалы?

Использовать защитные материалы нужно не всегда, а только в тех случаях, когда не соблюдается пожаробезопасное расстояние от поверхности печи до возгораемых предметов. Если расстояние достаточно велико, то дерево не нагревается настолько, чтобы могло случиться возгорание.

Современные нормы требуют, чтобы кирпичная печь находилась от стены на расстоянии не менее 32 см, металлическая не футерованная — не менее 1 м, а металлическая футерованная — не менее 70 см.

Для просторного помещения такие требования вполне выполнимы. Но в небольшой домашней парилке нет возможности обеспечить расстояние в 1 м. Поэтому пожаробезопасности можно достичь только с помощью огнеупорных экранов и обшивок.

Сплавы, основанные на добавлении никеля с железом

Никелевые сплавы (56% никеля) или никеле-железные стали(65%) считаются жаропрочными и имеют качественные жаростойкие качества. Основным элементом для легирования сталей подобной группы признается только хром, содержание которого равно 14-23%.

Что касается стойкости и стабильности, которые сохраняются даже при усиленных нагрузках и повышенной температуры, то обязательным элементом для смешивания металла — никель. Самые востребованные из ХН60В, ХН67ВМТЮ, ХН70, ХН70МВТЮБ, ХН77ТЮ, ХН78Т, ХН78Т, ХН78МТЮ. Часть сплавов этих марок считаются жаропрочными, а другие – жаростойкими.

Базой мартенситного основания сплава считается перлит, меняющей состояние продукта, если количество хрома в составе увеличить. Перлитными считаются такие единицы жароустойчивых и жаростойких сталей, имеющих отношение к хромомолибденовым и хромокремнистым: Х6С, Х6СМ, Х7СМ, Х9С2, Х10С2М и Х13Н7С2. Для получения материал с сорбитной структурой, отличающегося особой твердостью, их вначале укрепляют при 950–1100°, а после подвергают отпуску.

Металлические сплавы с ферритной структурой, имеющие отношение к жаростойкой стали для котлов, заключают в собственном хим. составе от 26 до 32% хрома, определяющем свойства. Для придания сталям тонкодисперсную структуру, фабрикаты подвергают обжиганию. Существуют такие марки сталей данной подгруппы 1Х12СЮ, Х17, 0Х17Т, Х18СЮ, Х25Т и Х28. Если эти стали нагреваются до 860° и выше, происходит быстрое укрепление зерна во внутренней структурной формуле, при этом очень сильно повышается ломкость и хрупкость металла, при которой он может быстро прийти в негодность.

Свойства жаростойких и жаропрочных сплавов

Для повышения жаростойкости используются легирующие добавки, которые также улучшают прочность металлов. Благодаря легированию на поверхности сплавов образуется защитная пленка, снижающая скорость окисления изделий. Основные легирующие элементы: никель, хром, алюминий, кремний. В процессе нагрева образуются защитные оксидные пленки (Cr,Fe)2O3, (Al,Fe)2О. При содержании 5–8 % хрома жаростойкость стали увеличивается до 700–750 градусов по Цельсию, 17 % хрома – до 1000 градусов, при 25 % хрома – до 1100 градусов.

Жаропрочные марки металлов – сплавы на основе железа, никеля, титана, кобальта, упрочненные выделениями избыточных фаз (карбидов, карбонитридов и др.). Жаропрочностью обладают хромоникелевые и хромоникелевомарганцевые стали. Под воздействием высоких температур они не склонны к ползучести (медленная деформация при наличии постоянных нагрузок). Температура плавления жаропрочной стали составляет 1400-1500 °С.

Классификация

Огнеупорные материалы бывают штучными изделиями (блоками) и неформованными. К последним относят наварочные материалы, мертели, засыпки и другие специальные набивные и формуемые массы, в том числе применяемые для производства огнеупорных бетонов и торкретирования.

Огнеупоры разделяют по следующим признакам:

- формы и размеры

- способу формования

- огнеупорность

- пористость

- химико-минеральный состав

- область применения

Классификация по формам и размерам

- прямые и клиновые нормальных размеров, малого и большого форматов;

- фасонные простые, сложные, особо сложные, крупноблочные, массой выше 60 кг

- специальные: промышленного и лабораторного назначения (тигли, трубки и т.д.)

Классификация по способу формования

- пиленые из естественных горных пород или из предварительно изготовленных блоков;

- литые, изготовленные способом литья из жидкого шликера, пеношликера и т.д.;

- пластичного формования, изготовленные из масс в пластичном состоянии машинной формовкой, с последующей допрессовкой;

- полусухого формования из порошков;

- плавленные литые из расплава, получаемого путём электроплавки;

- термопластичнопрессованные;

- горячепрессованные;

Классификация по огнеупорности

- огнеупорные (огнеупорность от 1580 до 1770 °C)

- высокоогнеупорные (от 1770 до 2000 °C)

- высшей огнеупорности (от 2000 °C до 3000 °C)

- сверхогнеупорные (более 3000 °C)

Классификация по пористости

- особоплотные (открытая пористость до 3 %)

- высокоплотные (открытая пористость от 3 до 10 %)

- плотные (открытая пористость от 10 до 16 %)

- уплотненные (открытая пористость от 16 до 20 %)

- среднеплотные (открытая пористость от 20 до 30 %)

- низкоплотные (пористость от 30 % до 45 %)

- высокопористые (общая пористость от 45 до 75 %)

- ультрапористые (общая пористость более 75 %)

Классификация по химико-минеральному составу

Следует различать кислые, нейтральные и основные огнеупоры.

Более детальная классификация производится по их химическому составу:

- Кремнеземистые

- Алюмосиликатные

- Глиноземистые

- Глиноземоизвестковые

- Магнезиальные

- Магнезиально-известковые

- Известковые

- Магнезиально-шпинелидные

- Магнезиально-силикатные

- Хромистые

- Цирконистые

- Оксидные

- Углеродистые

- Оксидоуглеродистые

- Карбидкремниевые

- Бескислородные

Классификация, свойства и характеристика огнеупорных материалов

Существует несколько классификаций, которые разделяют огнеупорные материалы на группы и подгруппы в зависимости от свойств и состава. По способу получения выделяют 2 основные группы огнеупоров: спеченные и плавленые.

Спеченные огнеупоры представляют собой состав из грубой керамики, которые получаются путем спекания мелких частиц огнеупорных материалов. Они характеризуются неоднородной структурой (реликтовой обломочной) и зернистым «черепком». Часто они выглядят как кирпич.

Плавленые огнеупоры получаются литьем из расплава тех же материалов, что и в предыдущем случае, но в итоге они имеют более однородную структуру, не зернисты. Они имеют меньший объем, не рассыпаются и в целом более качественны за счет структуры.

По химическому составу различают 4 группы огнеупоров:

- кремнеземистые (динасовые, динасовые с примесями, кварцевые, лешательеритовые);

- алюмосиликатные (полукислые, шамотные, высокоглиноземистые);

- основные (магнезиальные, магнезиально-шпинелидные, магнезиально-силикатные, магнезиально-известковистые, известковистые);

- цирконистые.