Как просто быстро и легко сделать садовый измельчитель для веток и травы

Содержание:

- Как сделать самодельный измельчитель яблок

- Расходы в период эксплуатации

- Устройство и принцип работы

- Этапы создания измельчителя

- Материалы и инструменты

- 5 Дисковый измельчитель

- Этапы сборки конструкции

- ТОП-3 дорогих измельчителей веток с электрическим двигателем

- Как изготовить траворезку из газового баллона своими руками

- Разновидности

- Основные узлы измельчителя

- Общая информация

- Как выбрать оптимальный и не ошибиться?

Как сделать самодельный измельчитель яблок

Помимо щепореза, в приусадебном садоводстве очень популярен эффективный и достаточно производительный измельчитель для яблок. Такой агрегат выполнить не слишком сложно, руководствуясь следующими рекомендациями:

- из листового метала d 80 мм на токарном станке выполнить ступени выхода для вала и под подшипники;

- на фрезерном станке изготавливается зубчатый вал с треугольными насечками по всей длине зубьев;

- для изготовления корпуса может использоваться наружная стальная часть старой стиральной машины с вертикальной загрузкой, сваренная в цельный короб;

- выполнение в коробе маленького зазора, который приходится на расстояние между рабочим валом и стенкой корпуса;

- для плавного вращения вала и надёжного его закрепления используются стандартные подшипниковые узлы из циркулярки;

- сваривание из уголков опорной рамы и выполнение деревянного основания для установки емкости под прием выходящей из измельчителя массы;

- применение специальной пускорегулирующей аппаратуры для обустройства блока управления, что позволит включать и выключать оборудование;

- фиксация ремня посредством специального болта и прикручивание на раму рукояти и роликов, упрощающих эксплуатацию агрегата.

На заключительном этапе, на верхние углы рамы, при помощи болтов, фиксируется корпус. Электродвигатель размещается в боковой части конструкции.

Расходы в период эксплуатации

Даже если вы сделаете измельчитель своими руками из уже имеющихся в наличии материалов, то в процессе эксплуатации в любом случае необходимо будет нести расходы и они складываются с:

- затрат на электричество, бензин либо дизельное топливо;

- заточку ножей;

- смену испорченных в процессе эксплуатации деталей.

Измельчитель веток необходимая вещь, но перед его изготовлением определитесь, так ли много у вас материала и может ли он быть использован без измельчения, если нет, то пользуясь подсказками и своим опытом смело беритесь за работу.

Даже в том случае, если измельчитель вам не придётся «ко двору», его всегда можно продать и вернуть вложенные в изготовление деньги, более того, всегда есть шанс сделать продукт хорошим и востребованным на рынке, что может привести к дополнительной прибыли.

Устройство и принцип работы

Разнообразные с виду шредеры обладают сходным внутренним устройством. В них входят такие основные узлы, как:

- Рама. Обеспечивает надежное крепление всех остальных узлов. Варится из уголка или выгибается из стальных труб.

- Электродвигатель или двигатель внутреннего сгорания.

- Трансмиссия. Передает вращение от мотора на режущий инструмент.

- Рабочие органы. Режут и дробят древесину.

- Горловина. Через нее в агрегат заправляются ветки. Горловина также направляет ветки на режущую часть, правильно их ориентируя. Кроме того, она выполняет функции калибровки веток и исключает попадание руки оператора в режущую часть.

- Кожух. Прикрывает рабочие органы от попадания влаги и грязи, также несет защитные функции, исключая попадание частей тела в рабочие органы.

Принцип работы устройства предельно прост: ветка затягивается между двумя вращающимися друг навстречу другу валками, снабженными режущими поверхностями. В некоторых моделях используется один валок, прижимающий ветки к пластине. Режущие поверхности нарезают ветку на мелкие кустки, а сила прижима дополнительно дробин их.

Этапы создания измельчителя

Постройка агрегата своими руками- сложная работа, требующая определенных познаний и навыков:

- понятие о конструировании механизмов, расчете передач,

- умение построения и чтения чертежей,

- познания в электротехнике для подбора и подключения электродвигателя, схемы пуска и управления,

- слесарный опыт,

- навыки сварщика.

Прежде всего следует продумать конструкцию, подготовить материалы и инструменты, сделать расчеты и эскизный чертеж.

Чертежи и расчеты

Эскиз можно сделать по старинке, от руки или же использовать CAD-программу. Сегодня доступно много бесплатных и условно-бесплатных программ, мало чем уступающим известным, но очень дорогим продуктам корпораций AutoDesk, PTC, Dassault и других.

Основные узлы создаваемой конструкции будут следующими:

- несущий каркас,

- электродвигатель,

- вал с рабочим органом,

- загрузочная горловина, или бункер,

- корпус.

Чертеж двухвалкового шредера

Исходя из типа применяемого измельчительного механизма, конструкция вала может различаться.

Наиболее простым, но и самым маломощным вариантом будет набор закрепленных на валу 15-30 дисков циркулярной пилы. На валу собирают режущий пакет, прокладывая между соседними дисками шайбы такой же толщины и диаметром почти до основания зубцов пилы. Пакет плотно крепят на валу. Вал и электродвигатель снабжаются шкивами, привод осуществляется ременной передачей. Это будет производительный (для тонких веток) садовыйизмельчитель.

Если же требуется измельчать ветви солидного диаметра толщины, то лучше выбрать ножевую конструкцию режущего барабана.

Рабочий вал

1-3 ножа ставят в плоскости оси вала либо под острым углом к ней. Их количество увеличивают, если требуется изрубить ветки помельче.

Для совсем уж толстых веток следует выбрать двухвалковую схему режущего органа. Такой механизм лучше уравновешен, в нем возникают меньшие нагрузки на каркас и стенки бункера.

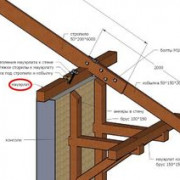

В боковых пластинах рамы установлены шарикоподшипники, обеспечивающие вращение рабочих валов агрегата. Зубчатые колеса входят в зацепление и синхронизируют вращение валов. Вращение от электромотора передается цепным или ременным приводом.

Схема дробилки: 1 — Горловина 2 — рама, 3 — боковая несущая пластина, 4 — рабочий орган, 5 — приводной механизм, 6 — ременная передача, 7 — электромотор, 8 — основание двигателя

Если нужно быстро дробить тонкие ветви и траву- лучше применить высокооборотный двигатель. Для измельчения древесины больших диаметров подойдет мощный низкооборотный мотор с большим моментом вращения.

Инструменты и материалы

Для одновального агрегата с режущим органом из дисков циркулярной пилы необходимо:

- электромотор 1,5-3 квт, на 220 вольт

- шкив, 2 шт.,

- ремень приводной автомобильный,

- подшипник с обоймой крепления, 2 шт.,

- трубы для постройки несущей рамы,

- лист металлический, толщиной 2 мм для бункера и корпуса устройства,

- провода, переключатели.

- диски по дереву диаметром 180 мм, от 15 до 30,

- разделительные шайбы большого диаметра, толщиной 5мм, на одну меньше, чем дисков

- вал с шлицевым либо шпоночным креплением для шкива,

Чтобы изготовить одновальный шредер с ножевым барабаном, потребуется то же самое по пп. 1-7, и кроме того:

- вал с проточенными фасонными пазами и резьбовыми отверстиями для крепления ножей, в соответствии с приведенной схемой,

- ножи из высокопрочной инструментальной стали,

- болты под шестигранный ключ, с пружинными гайками, 12 шт.

Рабочий вал: 1 — втулка, 2 — вал, 3 — нож, 4 — винт, 5 —шайба, 6 — стопорное кольцо, 7 — шестерня , 8 — подшипник

С одного конца вала также должно быть шлицевое или шпоночное крепление для шкива или зубчатого колеса привода.

Для двухвалковой схемы в дополнение к пп 1-7 и 11-13 потребуется:

- боковые металлические пластины, лист 10 мм, 2 шт.,

- шестерни для синхронизации вращения валов, 2 шт.,

- подшипники с крепящими их обоймами, 5 шт.,

Из инструментов понадобится

- болгарка для раскроя заготовок и зачистки швов,

- сварочный аппарат,

- набор ручного слесарного инструмента

- тестер,

- пальник,

- монтажный нож,

Разумеется, потребуется верстак с тисками, струбцины, наждачная бумага, эмаль и кисти для покраски.

Сборка шредера

После того, проведены расчеты и построен эскизный чертеж, подготовлены все материалы, можно приступать к сборке агрегата.

Ее следует проводить в такой последовательности:

- сборка рамы

- изготовление бункера

- сборка рабочего органа и закрепление его на раме,

- уставновка электромотора,

- мотнаж электрической схемы.

Прежде, чем включать устройство в сеть, необходимо провернуть его на несколько полных оборотов вручную, чтобы убедиться в точности сборки и нормальном функционировании всех подвижных деталей.

Материалы и инструменты

Большую часть составляющих шредера можно подобрать из запасов, имеющихся в домашнем хозяйстве. К примеру, рама прекрасно собирается из металлических уголков, швеллера и труб. Электродвигатель, как правило, покупается либо берется у мини-трактора. Используемая фреза должна быть обязательно с крупными зубцами, а дисковые пилы – обладать диаметром от 100 до 200 миллиметров. Если работа происходит с валом, то шестерни приобретаются в количестве пары штук, то же относится и к шкиву, а также к самому валу – их должно быть два. Ножи можно будет сделать из рессор автомобиля при наличии фрезерного станка.

5 Дисковый измельчитель

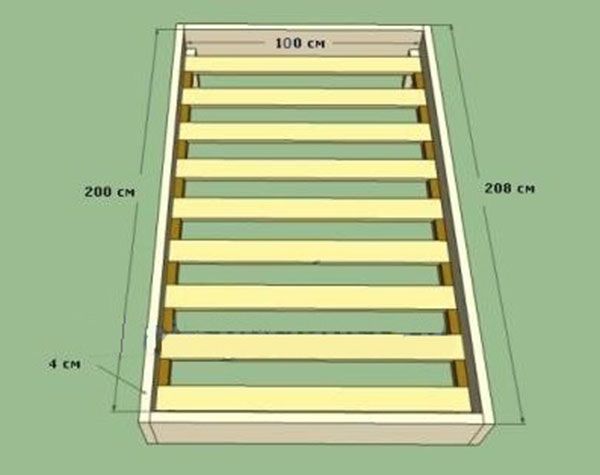

Для создания дискового измельчителя готовится чертеж.

Такая конструкция аппарата проще.

Для его изготовления используются материалы и инструменты:

- двигатель;

- трубы;

- листовой металл толщиной 5 мм;

- гаечные ключи;

- перфоратор.

Ножи лучше покупать заводского изготовления, поскольку в них заложена инструментальная сталь, закаленная до 66 единиц по Роквеллу. Чтобы сделать их самостоятельно, нужна рессора, от которой отрезается нужной длинны заготовка. Сначала она нагревается в горне, выравнивается, дозакаляется и остывает. Затем ведется заточка под углом 35-45 градусов. В теле сверлятся отверстия и ножи готовы к установке.

Как вариант, в качестве опоры для агрегата используется труба. В верхней части формируется куб, куда крепится все детали механизма, а снизу колеса.

Берется металл и из него вырезается диск, диаметром 400 мм. В нем сверлится отверстия для установки вала, а также отверстия для крепления ножей. Затем диск устанавливается на вал и весь узел крепится к мотору.

Формирование приемного отсека ведется в том же порядке, как и для двухвального аппарата.

Этапы сборки конструкции

Самодельный садовый измельчитель отходов мало чем отличается от промышленных аналогов этих устройств. Стационарный измельчитель можно сделать на базе циркуляционной пилы. Для этого в агрегате достаточно заменить диски на режущий вал или фрезу, а также присоединить приемный короб-бункер. Либо использовать эти пилы в качестве измельчительного устройства, разместив одновременно на вале сразу несколько штук.

Создавая садовый измельчитель своими руками «с нуля» необходимо прежде всего приобрести мотор. Электродвигатель является оптимальным вариантом для быстрого измельчения сырья в относительно небольших объемах. Электромотор бесшумен в эксплуатации и при этом не выделяет выхлопные газы. Такие характеристики электромотора позволяют использовать его не только на придомовой территории, но и в закрытых помещениях. Единственный недостаток устройства – необходимость подключения к системе электроснабжения.

Для работы с грубым материалом в достаточно больших объемах наиболее предпочтительно использовать мотоблок, мощность которого значительно выше мощности традиционного электродвигателя

Для сборки качественного ножа требуется в среднем от 10 до 20 пил толщиной в 6-10 см.

Свежие записи

8 сортов моркови, идеально подходящих для осеннего посева5 способов продлить плодоношение болгарского перца до самых холодовВ сентябре можно посадить 8 сортов смородины, устойчивой к мучнистой росе

Режущие пилы набираются на шпильку – ось, диаметр которой равен диаметру посадочных дисков. Для сборки режущего устройства потребуются также гайки и шайбы того же размера. Заранее надо подготовить тонкие шайбы, которые можно вырезать из пластика. Эти шайбы потребуются для разведения дисков на равноудаленное расстояние друг от друга с тем, чтоб при вращении их слегка выступающие зубья не цеплялись между собой. Количество шайб должно быть на 1 элемент меньше, чем количество дисков.

На нанизанную дисками шпильку устанавливается шкив, который можно взять от помпы или от генератора ВАЗ. Для вращения оси потребуются два подшипника с внутренним d=20мм

Раму для крепления штанги мотоблока можно сварить из профилированных металлических труб. К сваренной конструкции крепится диск таким способом, чтоб он мог свободно перемещаться относительно дисковых пил. Такое расположение позволит в случае необходимости регулировать натяжение ремня привода.

Для упирания веток во время переработки к конструкции можно прикрепить упорный брусок из профиля

Кожух на конструкцию можно вырезать из оцинкованной стали, но более предпочтительно изготовить его из листового металла. Материалом изготовления приемного бункера может выступать обычная оцинкованная сталь.

Кожух надевается непосредственно на режущий блок. Сверху конструкции крепится бункер для загрузки сырья

ТОП-3 дорогих измельчителей веток с электрическим двигателем

Цена на садовый электрический измельчитель веток напрямую зависит от производительности и ресурса модели. Поэтому покупать дорогие аппараты целесообразно, если необходимо регулярно выполнять большие объемы работ.

3 место: STIHL GHE 105 2.2 кВт

STIHL GHE 105 2.2 кВт – отличный выбор садового электрического измельчителя веток для сада. Эта модель хороша тем, что измельчает все – ветки, кору, зеленые побеги, листву и траву. Режущие механизмы приводятся в действие мощным двигателем, а компактность и малый вес облегчают транспортировку.

Плюсы и минусы

Загрузочная вилка с шумоподавлением

Отверстие для подачи веток имеет форму четырехлистника, что повышает безопасность использования

Защита двигателя от перегрузок

Защита от случайного включения

Большие колеса облегчают транспортировку

Устойчивый

Продуманная ножевая система с несколькими типами ножей

На корпусе есть рабочий дисплей

Отсутствует приемник для измельченной массы

Короткий шнур

Процесс переработки долгий

Сменные ножи стоят недешево

Отсутствует толкатель

Забивается, если загрузить сразу много травы

Не справляется с толстыми ветками, максимальный диаметр 35 мм

Низкая скорость вращения

| Технические характеристики | |

|---|---|

| Система измельчения | Ножевая |

| Вес, кг | 19 |

| Скорость вращения, об/мин | 2800 |

| Комплектность | Колеса, рама |

| Страна-производитель | Страна бренда – Германия. |

87% пользователей рекомендуют эту модель

Функциональность 4.5

Удобство 4.3

Качество измельчения 4.8

Итого 4.5

Мне нравитсяНе нравится

2 место: Viking GE 150 2.5 кВт

Измельчитель Viking GE 150 оснащен мощным двигателем и системой режущих лезвий, поэтому он может эффективно работать с ветками диаметром до 35 мм. Модель компактная, но довольно производительная.

Плюсы и минусы

Сенсорный выключатель

Защита двигателя от случайного запуска

Большие колеса и широкая ходовая часть

Режущий механизм с поворачивающимися ножами

Система шумоподавления

Высокий, можно загружать ветки, не наклоняясь

Хорошо измельчает

Форма отверстия позволяет загружать даже широкие ветки

Шумно работает при измельчении толстых веток

Со свежей травой справляется хуже, лучше дать ей подсохнуть хотя бы сутки

При измельчении травы нож быстро забивается

Плохо защищен от влаги

Крепеж колес неразборный, его можно только сломать

Максимальный диаметр ветки, которую можно отправлять в измельчитель, – всего 35 мм

Нужно следить за объемом загрузки, при перегрузке аппарат вибрирует

Дорогие сменные ножи

| Технические характеристики | |

|---|---|

| Система измельчения | Ножевая |

| Вес, кг | 24 |

| Скорость вращения, об/мин | 2800 |

| Комплектность | Колеса, ключи для сборки, крепежные детали |

| Страна-производитель | Страна бренда – Австрия |

90% пользователей рекомендуют эту модель

Функциональность 4.8

Удобство 4.6

Качество измельчения 4.5

Итого 4.6

Мне нравитсяНе нравится

1 место: BOSCH AXT 25 D 2.5 кВт

Возглавляет топ дорогих измельчителей модель AXT 25 D марки BOSCH. Мощный и производительный агрегат позволит быстро очистить от мусора сад. Эксплуатировать его может и неопытный пользователь, управление простое и интуитивно понятное.

Плюсы и минусы

Быстро и качественно измельчает

Нет сильного шума при работе

Производительный, мощный

Надежный, качественно собран

Есть регулировка степени измельчения

Есть защита от случайного включения

Есть реверс

Удобный контейнер для измельченной массы

Тонкие и свежие ветки не измельчает

Имеет большой вес

Неудобно чистить, ножи не проворачиваются вручную

Свежую траву измельчает плохо, лучше мешать ее с ветками

В собранном виде неудобно перевозить

Толкатель не позволяет снять налипшую траву с прижимной пластины, приходится орудовать веткой

В комплекте не идет провод, нужно покупать отдельно

Нужно быть аккуратным с длинными ветками – могут хлестнуть по лицу

| Технические характеристики | |

|---|---|

| Система измельчения | Фрезерная |

| Вес, кг | 31 |

| Скорость вращения, об/мин | 4100 |

| Комплектность | Колеса, толкатель, контейнер для приема измельченного сырья |

| Страна-производитель | Страна бренда – Германия |

100% пользователей рекомендуют эту модель

Функциональность 5

Удобство 5

Качество измельчения 5

Итого 5

Мне нравитсяНе нравится

Как изготовить траворезку из газового баллона своими руками

Для работы потребуется подготовить материалы: пустой газовый баллон, стальные стержни, двигатель, лист металла толщиной 1 см. Инструкция по изготовлению измельчителя для травы и листьев своими руками:

- От баллона отрезают днище и верх по шву. С трех сторон снизу приваривают отрезки стального прута с резьбой длиной 10-15 см для установки на каркас.

- Снизу с одной стороны проделывают выходное отверстие высотой 10 см, шириной 20 см. Сверху из листового металла изготавливают кожух и приваривают к баллону.

- К донцу с внутренней стороны приваривают ручку, получается крышка для измельчителя.

- Из дисков для циркулярной пилы делают ножи двух видов. Для измельчения овощных отходов в диске с двух сторон проделывают отверстия толщиной 1 см, длиной 5-6 см. С одной приваривают заточенные пластины под уклоном. С тыльной стороны приваривают поперечные платины для отвода мульчи.

- Второй вариант. Из диска выпиливают две пластины. Затачивают их и крепят к гайке.

- Ножи устанавливают на втулку, по диаметру подходящую к двигателю.

- Общая длина лезвий должна быть на 3 мм короче, чем внутренний диаметр баллона.

- В емкость помещают трубу при помощи сварки к уголкам. Труба должна заканчиваться непосредственно над ножами. Через нее будут подавать траву для измельчения.

- Из металлического профиля делают каркас. Чтобы ножки не вбивались в землю, из листовой стали вырезают круги диаметром на 2 см больше сечения трубы.

- К основанию из листовой стали толщиной 1 см приваривают ножки.

- Спицами приваривают двигатель к основанию.

- Устанавливают баллон. Отрезки, приваренные к емкости, крепят к основанию. Проверяют работоспособность прибора.

Двигатель запускают при помощи реле, прибор помещают в корпус рядом с электроприбором.

Внимание! Чтобы ботва не наматывалась на ножи, следует сначала включить установки и дождаться, пока двигатель разгонится. Только при достижении необходимой скорости загружают измельчитель травой.

Разновидности

Садовые измельчители различаются прежде сего по производительности. Легкие модели справляются с ветками и сучьями диаметром до 25 мм, средние – до 40мм и тяжелые- до 50 мм.

Производительность определяется мощностью двигателя и размерами рабочих органов. У измельчителей заводского производства в горловине устанавливают ограничитель диаметра веток, калибрующий их и не пропускающий к режущей части слишком толстые.

Виды энергоустановок

Чаще всего на измельчителях используют бензиновые четырехтактные двигатели. Реже применяются двухтактные или дизельные.

Достоинством их является автономность- не надо тянуть кабель.

Недостатки-

- высокая шумность,

- вибрация,

- выхлопные газы,

- сложность управления.

Для устойчивой работы мощность мотора начинается от 5 л.с.

Гораздо удобнее в работе шредеры с электроприводом.

Для веток с кустов толщиной до 20 мм достаточно 1200-1500 ватт. Если планируется дробить поросль диаметром до 40 мм, потребуется 2500- 4000 ватт.

На садовых участках редко встречаются измельчители для ветвей толще 50 мм, это уже, как правило, профессиональные установки, они справляются с ветвями до 150мм и потребляют свыше 10 квт

Виды режущих блоков

Рабочий орган устройства, его размеры и конструкция во многом определяет диаметр ветвей, с которыми он сможет справиться.

- Дисковый блок. На один вал насаживают несколько режущих дисков, например, от циркулярной пилы. Такие устройства несложно изготовить самостоятельно, но толщина веток ограничена 20 мм.

- Фрезерный барабан. Более производительная система, при достаточной мощности двигателя может измельчать ветви до 80 мм. Требуется редуктор на зубчатых колесах, достаточно сложная в изготовлении.

- Шнековый барабан. Универсальное и мощное устройство. Для изготовления потребуется специальная сталь и индустриальное оборудование и станки, недоступные в домашней мастерской.

Основные узлы измельчителя

Конструкция измельчителя состоит из нескольких элементов:

- Измельчительный механизм;

- Бункер;

- Привод;

- Рама с кожухом (корпусом).

Некоторые образцы измельчителей имеют дополнительные узлы:

- Механизм для продвижения материала;

- Сито для первичной сортировки измельчённой массы;

- Приёмный бункер для измельчённого мусора.

Основными элементами конструкции являются измельчительный механизм и привод. Именно они выполняют поставленную задачу, а остальные узлы служат для повышения эффективности или выполняют дополнительные функции. Задача, выполняемая приводом, проста и однообразна — он обеспечивает вращение рабочего вала. Функции, которые осуществляет измельчитель, несколько сложнее и зависят от его конструкции. Рассмотрим их внимательнее:

Измельчительный механизм

Этот узел производит разрушение зелёной массы при помощи режущего инструмента, установленного на вращающемся валу. Существует несколько заводских вариантов конструкции измельчительных механизмов:

-

Ножевой дисковый. Напоминает принцип действия овощерезки в кухонном комбайне. Ножи установлены на плоском диске по направлению от центра к краям диска, подача измельчаемого материала производится под углом около 30° к поверхности. Предназначен для переработки относительно тонких веток и стеблей диаметром до 2 см.

-

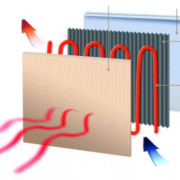

Фрезерная конструкция. Режущий орган представляет собой ножевой вал от электрорубанка, набор фрез или дисковых пил, установленных на общем валу и разделённых шайбами. Существует ещё одна разновидность конструкции подобного типа, состоящая из двух одинаковых ножевых валов, вращающихся синхронно. Валы настраиваются таким образом, чтобы ножи встречались в одной точке на фронтальной поверхности вращения, что способствует проталкиванию материала внутрь установки. Конструкция способна обрабатывать материал до 8 см в диаметре, но работать с сырыми ветками или стволами деревьев не рекомендуется, так как щепа от них эластична и быстро забивает проходы шредера.

-

Фрезерно-турбинная ножевая конструкция. Представляет собой некое подобие ножевого вала, но имеющее конусообразную форму. Ножи крепятся на двух обручах, расположенных по краям режущей поверхности, что облегчает изготовление рабочего органа и снижает расход металла. Установка способна работать с сухим или сырым материалом, разного размера или твёрдости — в зависимости от размера режущего органа.

Для самостоятельного изготовления наиболее удобны:

- Двухвалковые конструкции, состоящие из рабочих вальцов фуганочного типа с 4 ножами каждый.

- Дисковая конструкция.

- Пакет из дисковых пил (как вариант, из фрез по дереву, установленных тем же способом — на общем валу).

Выбор того или иного варианта производится исходя из собственных возможностей и предпочтений. Кроме того, большую роль играет оснащённость оборудованием, станками, позволяющими изготовить и собрать определённый вариант режущего органа. Если собственных станков не имеется, необходимые детали следует заказать у токаря, что обойдётся в некоторую сумму денег, но результат будет вполне профессионально выполнен.

Тип и мощность двигателя

Для вращения рабочего вала используются электрические или бензиновые (дизельные) двигатели. Выбор привода обусловлен его наличием, степенью мощности, возможностями участка. Для работы электродвигателя надо иметь подключение к сети (а если двигатель трёхфазный, то ситуация несколько усложняется), тогда как бензиновые моторы способны действовать более автономно. Имеется ещё одно преимущество бензиновых двигателей — они позволяют регулировать скорость вращения рабочего вала путём изменения подачи горючего, тогда как электрические устройства работают в единственном скоростном режиме. Кроме того, мощность бензиновых устройств обычно намного выше, хотя существуют и электродвигатели с высокой мощностью. Для создания универсальной установки, способной работать с материалом разного размера и прочности, рекомендуется использовать мотор, способный развивать мощность около 4 кВт. Эта величина определена опытным путём и делает возможной переработку в домашних условиях практически любого типа материала.

Общая информация

Сучкодробилку своими руками не получится собрать без определённых навыков работы со сварочным аппаратом, а также без соответствующего инструмента. Чтобы сделать самодельный вал, необходимо будет обращаться в слесарную или токарную мастерскую (если не получится найти старый готовый узел). Процесс изготовления включает в себя такие этапы:

- Подбор правильной конструкции будущего измельчителя для веток.

- Выбор двигателя (бензинового, дизельного или электрического) и расчёт передачи.

- Заготовка всех необходимых материалов и деталей, которые будет необходимо выточить на станке.

- Сбор основной рамы.

- Монтаж привода, режущих элементов и главной передачи вращения.

- Установка защиты и бункеров.

Ременная передача — это самый простой и безопасный вариант. Если случится какая-либо аварийная ситуация, то ремень просто соскочит или порвётся без плохих последствий. О жёсткой сцепке такого сказать нельзя. Для конструкции самодельного шредера лучше выбирать простые варианты:

- Измельчитель с дисковыми пилами. Отлично подходит для обработки мелкой древесины.

- Дробилка, работающая по типу фуганка. Она предназначается для веток небольшого диаметра. На выходе получается фракция средних размеров.

- Дисковый измельчитель. Обрабатывает ветви, диаметр которых менее 5 см.

Как выбрать оптимальный и не ошибиться?

Подход к выбору должен начаться с постановки задачи — что будет измельчать чиппер. Ответ на вопрос зависит от того, что и в каком количестве растет на участке.

Если это небольшая дача с парой-тройкой молодых деревьев, то на переработку пойдут тонкие веточки, бурьян и трава. Здесь достаточно электрического измельчителя с дисковой системой. Но для средних и больших площадей со старыми деревьями этот вариант не годится. Поскольку измельчать придется толстые сухие ветви в течение продолжительного времени, электрический шредер просто «загнется» от перегрузки. Здесь нужен другой, более мощный агрегат – бензиновый на фрезерной основе с возможностью перемещения в любую часть сада.

Что делать, если ни один, ни другой вариант не подходит? Скажем, участок средней площади с умеренным числом деревьев и обильной травяной растительностью? На выручку придет универсальный чиппер с ножевой системой по типу Turbine-Cut. Стоит он несколько дороже фрезерных устройств, зато всегда будет при деле. Владельцам приусадебных участков эксперты также советуют приобретать шредеры с двумя приемными бункерами – в один подаются ветки, в другой трава и листва.

Мнение эксперта

Куликов Владимир Сергеевич

Запланировав покупку, не поленитесь составить план на сезон: какой объем работ предстоит, какие отходы предположительно появятся, как часто будет нужен измельчитель, для чего потребуется переработанная растительность. Ответив на вопросы, вы сможете выбрать агрегат с нужными характеристиками. Ведь, согласитесь, очень обидно, когда вложенные деньги себя не оправдывают.

На что обращать внимание при выборе устройства

Удовольствие от работы с измельчителем зависит от множества несущественных на первый взгляд мелочей

На чем стоит заострить внимание, описано ниже в таблице

Если выбранная модель обладает более чем половиной указанных критериев, она однозначно достойна покупки:

| Высота агрегата | Важный критерий для людей низкого роста, так как в их случае усложняется подача сырья в высокую воронку. |

| Удобство загрузки сырья | Приемный бункер располагается вертикально или под углом. В некоторых моделях предусмотрена возможность смены его положения. Удобно, когда на воронке есть направляющие ребра, это облегчает подачу объемного сырья. |

| Наличие лопатки-толкателя | Обеспечивает безопасную загрузку растительности. Актуально при выборе ножевого измельчителя. |

| Наличие приемника переработанного сырья | Это может быть прочный пластиковый контейнер или съемный мешок. Хорошо, если контейнер полупрозрачный – так видна его наполняемость. По поводу мешков много отрицательных отзывов, поскольку они часто рвутся от резко вылетающих острых кусков дерева. |

| Наличие запасного режущего элемента | Покупка расходных материалов может быть осложнена ввиду их отсутствия. Запасной нож – хорошая подстраховка на случай неожиданной поломки. |

| Сложность замены режущего элемента | Требуется ли для этого разбирать прибор или достаточно пары движений, расскажет менеджер во время продажи. |

| Регулировка размера фракции | Важна, если измельченный материал по-разному используется. |

| Функция реверса ножей | Позволяет избежать заклинивания механизма, облегчает его очистку. |

| Блокировка автозапуска | Применима к электрическим измельчителям на случай сбоев в подаче тока. |

| Уровень шума | При отметке свыше 84 дБ работа устройства считается громкой даже для соседей. Поэтому выбор останавливают на моделях с низким показателем. |

Фирмы-производители

Рынок предлагает модели садовых дробилок отечественных и зарубежных производителей. При покупке чаще ориентируются на известные марки, при этом нужно быть готовым платить «за имя». Другое дело – менее именитые фирмы. Некоторые из них, будучи «нераскрученными», предлагают очень хорошую продукцию за весьма небольшие деньги.

Каких производителей советуют эксперты:

- BOSCH – по отзывам все модели этой марки хороши;

- Viking – австро-немецкая торговая марка садового оборудования с почти 40-летним стажем;

- ЗУБР – российский производитель, выпускающий качественный инструмент более 20 лет. Садовые дробилки Зубр пользуются большой популярностью;

- AL-KO – испано-немецкая фирма, известная с 1931 года. Продукция экспортируется во все страны Европы;

- PATRIOT — китайский производитель техники высокого качества.

Также заслужили признание Elitech, Makita, MTD, MacAllister, но важно понимать, что отзывы на продукцию встречаются разные. Чаще всего разочарование наступает не из-за качества техники, а по причине неправильно подобранного под конкретные цели агрегата.