3 лёгких способа ровно разрезать металлический лист болгаркой

Содержание:

Пара слов о горелке

Снова оцениваем природу металла или другого материала, который планируем разрезать. От этого будет зависеть мощность горелка плазмореза. Она должна быть достаточной для качественного реза.

При расчетах нужно учитывать факт, что вы можете встретиться со сложными условиями работы, которая, как назло, должны быть произведена в самые короткие сроки, то есть резка должна носить выраженных интенсивный характер.

Рукоятку горелку не упускаем из зоны внимания, это важная часть для комфортной, а значит качественной работы. На рукоятке можно зафиксировать дополнительные элементы, которые помогут держать сопло на одинаковом расстоянии от поверхности металла. Данный совет распространяется только на ручные модели аппаратов.

Если вы собираетесь резать тонкий металл, выбирайте модель с горелкой, которая предназначена для поступления воздуха.

Если же ваши планы связаны с массивными толстыми заготовками, покупайте резак с горелкой для приема защитного газа – азота, например.

Лобзик

Для получения фигурного разреза на профнастиле, который невозможно сделать с помощью ножовки, используют лобзик. Ручной инструмент применяют при небольшом объеме работы, а резку большого количества материала выполняют с помощью электроинструмента. Резка лобзиком выполняется быстрее, чем ножницами или ножовкой, но медленнее, чем болгаркой. У этого инструмента есть недостатки:

- Он подходит не для всех марок профнастила. С помощью лобзика можно разрезать материал, если высота волны от 25 мм.

- Лобзик не подходит для продольны разрезов большой длины, работа выполняется долго и неудобно.

Резка профнастила электрическим лобзиком

Многие неопытные мастера задаются вопросом, чем резать профнастил, чтобы не бояться повредить материал. Кровельное покрытие из профилированного листа, как правило, имеет тонкое полимерное покрытие, которое можно повредить даже незначительным абразивным воздействием или высокой температурой. Чтобы снизить негативный эффект от резки, нужно обработать края грунтовкой, мастикой или краской.

Советы и нюансы

Еще одной отличительной положительно характеристикой метода является то, что во время процесса происходит нагрев лишь небольшого локального участка. Да и остывает этот участок намного быстрее, чем при лазерной или механической резке.

Охлаждение необходимо только для двух составных элементов – катода и сопла, как самых нагруженных. Это без проблем производится с помощью рабочей жидкости.

Плазменная дуга и струя.Дуга

Лишняя влага впитывается специальным материалом, который находится в резервуаре камеры плазмотрона.

Правила безопасности при данном методе имеют строжайший характер, потому что все аппараты плазменной резки могут быть очень травматичными для мастера. Особенно это касается моделей с ручным управлением.

Все будет в порядке, если вы будете соблюдать рекомендации по защитной амуниции мастера: щиток, затемнённые очки, защитные ботинки и т.д. В этом случае вы сможете уберечься от главных факторов риска данного метода – капель расплавленного металла, высокого напряжения и раскаленного воздуха.

Экономия расходных материалов занимает не последнее место в эффективной резке. Для этого зажигаем электрическую дугу не слишком часто, а точно и в срок, чтобы не обрывать ее без надобности.

Экономия ресурсов также распространяется на силу и мощность тока. Если рассчитать его правильно, вы получите не только экономию, но и отличный срез без заусениц, окалины и деформации металла.

Для этого следует работать по следующей схеме: сначала подать ток высокой мощности, сделать пару – тройку разрезов с его помощью. Если сила и мощность тока великоваты, на металле сразу же будет образовываться окалина из-за значительного перегрева.

После осмотра срезов будет ясно, оставить ток на этом уровне или изменить его. Иными словами, работаем экспериментально – малыми пробами.

Как сделать гриндер своими руками

Гриндеры для использования дома можно изготовить самостоятельно.

Металлический

Гриндер из металла можно сделать из заготовки при помощи токарного станка.

Однако далеко не у каждого есть в наличии такой станок, поэтому можно просто подобрать следующие компоненты:

- коробочку из металла в виде шайбы;

- тёрку для овощей;

- ножницы для резки металла;

- пассатижи.

Способ изготовления:

- Из тёрки вырезать посредством ножниц кружочки по размеру немного больше, чем металлическая коробка.

- По краешку каждого такого кружочка необходимо выполнить небольшие насечки.

- Подогнуть надрезы пассатижами так, чтобы образовался бортик.

- Разместить каждую деталь по частям коробки. При этом нужно проследить, чтобы деталь была расположена острой частью наружу.

Деревянный

Гриндеру из дерева нужны будут металлические части, чтобы перемолоть листья.

Узнайте, в чем польза и вред табака.

Для его изготовления понадобятся следующие материалы и приспособления:

- заготовка из дерева;

- небольшие гвозди;

- острый нож;

- стамеска;

- напильник;

- молоток.

Способ изготовления:

- Ножом и стамеской сделать небольшую коробку из деревянной заготовки.

- В две противоположные части (сверху и снизу) вбить вкруговую гвоздики небольших размеров, у которых срезаны или сточены шляпки. Гвоздики располагают так, чтобы вращаясь по кругу, они не блокировали друг друга.

Гриндер из подручных материалов

Гриндер можно изготовить из многих подходящих подручных материалов. К примеру, для этой цели можно взять ёмкость для мыльных пузырей или пластиковый контейнер для фотоплёнки.

Ознакомьтесь с особенностями хранения табака в домашних условиях.

Итак, вам понадобится следующее:

- ёмкость для мыльных пузырей (или от фотоплёнки);

- 2 цилиндрических деревянных бруска;

- небольшие гвозди;

- молоток;

- пилка;

- дрель.

Способ изготовления:

- Разрезать круглую ёмкость на две детали.

- Деревянный брусок подогнать по диаметру для каждой детали разрезанной ёмкости. Такие бруски можно отделить пилой от ручки граблей или лопаты.

- В части ёмкости с крышкой выполнить несколько отверстий для высыпания измельчённого сырья.

- В деревянные бруски следует аккуратно вбить гвоздики без шляпок.

- Из большого гвоздя выполнить ось по центру для удобства вращения.

При открытии крышечки измельчённое сырьё свободно высыпается из такого приспособления. Некоторые используют для изготовления самодельного устройства для измельчения деревянную шкатулку или матрёшку. В качестве гриндера можно также использовать мельницу для измельчения специй и перемолоть ею подготовленные табачные листья над газетой или бумагой. Механизм для измельчения там уже есть

Просто вместо специй туда помещают табак.Важно! К сожалению, самодельные гриндеры не имеют острых лезвий, поэтому качественно измельчить табак не получится

Быстро молоть табачное сырьё можно и на электрической кофемолке. Она может измельчать и стебли, но некоторые жалуются на слишком крупное измельчение. Для измельчения табака хорошо купить гриндер или изготовить его своими руками. Однако для больших объёмов и частого использования лучше приобрести электрическое устройство или изделие из металла.

Как правильно отрезать?

Рассмотрим поэтапно, как надо правильно и ровно сделать распил алюминиевого профиля.

- Сперва понадобится нанести разметку на металлическую заготовку. Для этого можно использовать линейку или рулетку. Метки следует расставить маркером.

- На изделие нужно нанести перпендикулярную отметину. Именно по ней будет осуществляться подрезка боковых плоскостей.

- Потом по линии разметки делают сгибы. В самую последнюю очередь совершают распил по сгибу.

- Если речь идет о раскрое стоечного профиля, то мастеру надо помнить о том, что у него есть вспомогательные ребра жесткости. Иногда они выходят слегка неровными. Подравнять их можно ножницами. Рейки с длиной до 1 м возможно резать на весу, а вот более длинные детали потребуют фиксации в опорах или тисках.

- Для подготовки перемычек или небольших конструкций раскрой профиля надо делать под углом в 45 градусов. Сперва нужно отпилить рейки требуемой длины, после чего следует разметить угол надреза и завершить процедуру его срезкой.

Резка профиля обязательно должна проходить строго по технологии

Работая с любым инструментом, очень важно не забывать о соблюдении правил техники безопасности. Лучше запастись всеми необходимыми средствами индивидуальной защиты, а сами работы проводить аккуратно, не торопясь

Как правильно сделать распил алюминиевого профиля, можно посмотреть в видео ниже.

Особенности резки кирпича

Кирпич – прочный стеновой материал, способный выдерживать многотонные статические нагрузки. Но его так же характеризует хрупкость и ломкость. Поэтому для резки керамических изделий не подходит перфоратор или отбойный молоток. Чем тоньше и острее будет режущая поверхность, тем чётче получится рез, и тем меньше шансов на появление сколов.

Залог качественного реза – надёжная фиксация кирпича. Для этого можно использовать, как специальные приспособления, так и подручные средства. Перед работами нужно хорошо увлажнить изделие. Это поможет избежать обилия пыли в процессе резки.

Хорошо увлажнённый кирпич – залог качественного резаИсточник ytimg.com

Широкое разнообразие инструментов для резки стеновых изделий можно разделить на две группы: ручные и электрические. Пользоваться ими можно как на стройке, так и в домашних условиях.

Срок годности

В формате «квартал/год». Чаще всего срок годности указан в виде кода типа «V04/2014», который выбит на металлическом кольце вокруг посадочного отверстия. Читается код просто: V04 — это обозначение квартала по номеру первого месяца. То есть диск с такой маркировкой действителен до второго квартала 2014 года, так как первый месяц второго квартала — апрель (четвертый месяц в году). Другие возможные варианты маркировки: V01 (январь), V07 (июль) или V10 (октябрь). Через дробь указан год. От просроченного товара лучше отказаться. Кроме того, при покупке планируйте заранее: чтобы купленные отрезные диски по металлу не лежали у вас месяцами без дела.

Болгарка

Болгарка – это народное название угловой шлифовальной машины, которая во времена СССР завозилась в основном из дружественной Болгарии. Этот универсальный инструмент имеет множество применений, в том числе он используется, чтобы резать профнастил. С помощью болгарки можно быстро разрезать большое количество материала, профессиональные мастера выполняют резку пачками. Однако, у этого метода есть 3 существенных недостатка:

- Угловая шлифовальная машина является абразивным инструментом, поэтому при резке профнастила неизбежно возникнут небольшие повреждения, сколы и другие дефекты, ухудшающие коррозийную стойкость материала.

- При выполнении резкий, даже если использовать специальный диск, вылетают частицы металла большой температуры, которые прожигают полимерное покрытие профнастила.

- Алмазный и специальный диск для металла при резке оставляют неровные, рваные края на месте работы, которые нужно обрабатывать дополнительно.

Болгарка

Правила пользования болшаркой

Чтобы защитить края разреза от появления коррозии после обработки болгаркой, они обрабатываются специальной грунтовкой или краской.

Как выбрать резак получше?

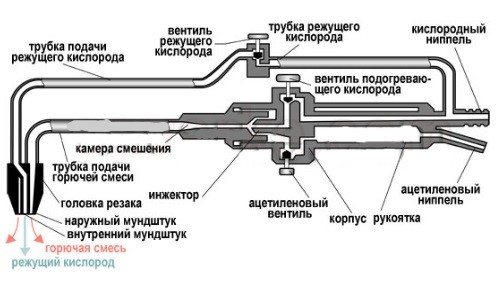

Принцип действия газового резака.

Предлагаем блок полезной информации, которая поможет вам лучше ориентироваться в спецификациях и технических характеристиках резаков заранее:

Ниппели бывают латунными алюминиевыми. Латунные варианты долговечнее.

Если есть возможность, выбирайте модели с алюминиевыми, а не пластиковыми ручками, Какой бы не был пластик теплоустойчивым, он «поплывет» в любом случае быстрее, чем алюминий.

Рукоятка должна быть достаточно массивной: диаметр не меньше 40 мм.

Вентили должны хорошо работать. Это значит – проворачиваться без особых усилий.

Аппараты с рычажным управлением более удобны и экономны в использовании, они экономят газ.

Вентильные шпиндели должны быть обязательно из нержавеющей стали, а не из латуни, которые слишком недолговечные. Бывают «комбинированные» варианты, они по своей долговечности занимают серединную позицию.

Лучшим материалом для корпуса резака являются металлы: латунь, медь, нержавеющая сталь.

Мы помним, что ацетиленовые резаки стоят дороже. Следим за материалом, из которого выполнены детали имеющие прямой контакт с горючим газом перед смешением в камере

Внимание! Они не должны быть сделаны из меди или ее сплавов, где содержание меди не меньше 65%.

Если конструкция устройства разборная, это лучше: его легче чистить и ремонтировать.

Только медь! Только медный наружный мундштук!

Правильный внутренний мундштук на газовый резак ацетиленового типа тоже должен быть из меди. А вот в кислородном резаке по металлу – из латуни

Вот такие нюансики.

Обязательно проверяйте у продавца состояние дел с запасными частями и расходным материалом.

Этапы работ

Опытные сварщики советуют новичкам обернуть кабель держака вдоль предплечья, помогая удерживать его прижатием руки к туловищу. В результате кисть остается относительно свободной и расслабленной, что приведет к меньшей усталости.

Зажигание дуги происходит либо постукиванием, либо чирканьем электрода о поверхность металла. Несмотря на сложность описания и используемых терминов, навык зажигания и последующего удержания дуги появляется сразу, буквально после второй-третьей попытки.

Справедливо утверждение, что процесс резки проще выполнения сварки, поэтому не предъявляет каких-либо завышенных требований к качеству работ. Для осваивания азов использования инвертора резка металла подходит оптимальным образом. При наличии некоторой практики края реза становятся плавными и ровными.

Ток на инверторе устанавливается исходя из размера электродов, толщины стали и вида разреза, которых различают четыре разновидности:

- разделительная резка. Лист материала устанавливается в такое положение, при котором создаются условия для беспрепятственного вытекания из места разреза. При вертикальном резе процесс выполняется сверху вниз. При горизонтальном расположении металла рез желательно вести от кромки. При больших размерах листа допускается начинать рез в его середине, предварительно выполнив отверстие. Оптимальным вариантом считается использование электрода, диаметр которого больше толщины разрезаемого металла. В этом случае электрод располагается перпендикулярно плоскости листа и перемещается вдоль линии планируемого разреза;

- поверхностная резка. Применяется значительно реже и используется для выполнения канавок на поверхности металла, а также для удаления дефектов. Электрод должен быть наклонен к поверхности на 5-10 градусов. Его перемещение осуществляется с частичным погружением в образующуюся в процессе резки полость. Если требуется широкая канавка, достаточно при движении электрода выполнять поперечные колебания необходимого размера;

- резка отверстий. Процесс достаточно прост — сначала выполняется небольшое отверстие, которое постепенно расширяется до нужных размеров. Положение электрода при этом — практически перпендикулярное поверхности металла, при этом допускаются незначительные отклонения.

При выполнении резки металла при помощи сварочного инвертора необходимо учитывать следующие моменты:

- технология не позволяет выполнить аккуратную линии реза (как при плазменной резке), что серьезно ограничивает область применения;

- для резки тонкого металла требуется большая сила тока;

- при отсутствии специальных электродов предназначенных для резки металла, могут использоваться обычные. Зачастую в работу идут даже старые, непригодные для сварки. Главное требование — необходимый диаметр электродов (для тонкого листа используется так называемая тройка, то есть диаметр электрода составляет 3 мм, для металла большой толщины — четверка и пятерка, то есть диаметром электродов равен соответственно 4 и 5 мм).

Использование приведенных выше рекомендаций и правил позволит освоить резку металла собственными силами быстро и без проблем.

Способы резки

Довольно распространена механическая обработка, которая не предусматривает предварительный нагрев материала перед его использованием.

Механические методы

Наиболее распространены следующие технологические процессы:

- Рубка. При рубке в качестве режущего инструмента используются ножницы или специальные ножи. Преимуществами данной технологии можно назвать высокую производительность и небольшие затраты. Кроме этого, выделяют высокую точность деления заготовки на отдельные части. Однако этот метод механической обработки подходит не для всех металлов, он также не позволяет получать заготовки сложной формы. Есть и ограничение, касающееся толщины используемых заготовок.

- Резка дисковой пилой проводится уже на протяжении многих лет. Особенностями этого метода можно назвать возможность получения заготовок сложной формы, а также отсутствие ограничения толщины обрабатываемого металла. В качестве режущего инструмента используется абразивный армированный круг. При использовании профессионального оборудования можно получить качественный срез. Недостатком этого метода можно назвать относительно невысокую скорость обработки.

- Применение метода ленточной резки. Ленточная резка возможна только при использовании специального оборудования. Станки с ленточными пилами могут применяться для обработки сортового и трубного металлопроката, а также прудков различного диаметра. Преимущества этого метода заключаются в большой производительности и высоком качестве получаемого среза.

Как ранее было отмечено, механическая обработка применима не во всех случаях. Довольно часто прибегают к термическим методам обработки, которые имеют ряд своих особенностей.

Термическая обработка

Применяется несколько методов термического разрезания металла:

- Лазерная технология в последнее время получила довольно большое распространение. Сфокусированный пучок света может раскраивать деталь с достаточно высокой точностью. Этот метод характеризуется большой универсальностью в применении, подходит для большинства сплавов и металлов.

- Плазменная резка проводится при применении специального плазмогенератора, который создает сжатую режущую дугу. Этот метод подходит практически для любой стали, а также титана и чугуна. На сегодняшний день эта технология наиболее востребована среди других, что можно связать с универсальностью в применении, высоким качеством получаемого среза.

- Применение газокислородного оборудования основано на повышении температуры в зоне резания до 1000 градусов Цельсия. Металлы при подобной температуре и доступе воздуха способны сгорать. Подобное оборудование может применяться при условии толщины заготовки не более 2 метров.

Гидроабразивное разрезание основано на подаче струи воды, которая подается под давлением до 5000 Атм. В состав воды добавляются специальные абразивы. Последний метод резки не становится причиной деформации или сваривания образующихся краев, так как не происходит нагрева структуры.

Как устроен плазморез

- источник питания;

- воздушный компрессор;

- плазменный резак или плазмотрон;

- кабель-шланговый пакет.

Источник питания для аппарата плазменной резки осуществляет подачу на плазмотрон определенной силы тока. Представляет собой инвертор или трансформатор.

Трансформаторы гораздо увесистее, тратят много энергии, но при этом имеют меньшую чувствительность к перепадам напряжения, и с их помощью разрезают заготовки большой толщины.

Плазменный резак считается главным элементом плазмореза. Его основными элементами являются:

- сопло;

- охладитель/изолятор;

- канал, необходимый для подачи сжатого воздуха;

- электрод.

Компрессор требуется для подачи воздуха. Принцип работы плазменной резки предусматривает применение защитных и плазмообразующих газов. Для аппаратов, которые рассчитаны на силу тока до 200 А, применяется только сжатый воздух как для охлаждения, так и для создания плазмы. Они способны разрезать заготовки толщиной в 50 мм.

Кабель-шланговый пакет используется для соединения компрессора, источника питания и плазмотрона. По электрическому кабелю от инвертора или трансформатора начинает поступать ток для возбуждения электрической дуги, а по шлангу осуществляется подача сжатого воздуха, который требуется для возникновения внутри плазмотрона плазмы.

Принцип работы

После того как возникла дежурная дуга, в камеру начинает поступать сжатый воздух. Вырываясь из патрубка, он проходит через электрическую дугу, нагревается, при этом увеличиваясь в объеме в 50 или 100 раз. Кроме того, воздух начинает ионизироваться и перестает быть диэлектриком, приобретая свойства проводить ток.

Сопло плазмотрона, суженное книзу, обжимает воздух, создавая из него поток, которое начинает вырываться оттуда со скоростью 2 – 3 м/с. В этом момент температура воздуха часто достигает 30 тыс. градусов. Именно такой раскаленный ионизированный воздух и является плазмой.

В то время, когда плазма начинает вырываться из сопла, происходит ее соприкосновение с поверхностью обрабатываемого металла, дежурная дуга в этот момент гаснет, а зажигается режущая. Она начинает разогревать заготовку в месте реза. Металл в результате этого плавится и появляется рез. На поверхности разрезаемого металла образуются небольшие частички расплавленного металла, сдуваемые с нее потоком воздуха. Таким образом осуществляется работа плазмотрона.

Преимущества плазменной резки

Работы по резке металла часто осуществляются на стройплощадке, в мастерской или цеху. Можно использовать для этого автоген, но не всех это устраивает. Если объем работ, связанный с резкой металла, слишком большой, а требования, предъявляемые к качеству реза, очень высоки, то следует подумать о том, чтобы использовать плазменный резак, имеющим следующие достоинства:

- Если мощность подобрана правильно, то аппарат плазменной резки позволяет в 10 раз повысить производительность. Такой параметр позволяет плазморезу уступить только промышленной лазерной установке, однако, он значительно выигрывает в себестоимости. Целесообразно с экономической точки зрения применять пламенную резку для металла, имеющего толщину до 50 – 60 мм.

-

Универсальность. С помощью плазменной резки обрабатываются чугун, медь, сталь, алюминий и прочий металл. Необходимо просто выбрать оптимальную мощность и выставить конкретное давление воздуха.

- Высокое качество реза. Аппараты плазменной резки способны обеспечить минимальную ширину реза и кромки без перекаливания, наплывов и грата практически без дополнительной обработки. Кроме того, достаточно важен такой момент, что зона нагрева материала в несколько раз меньше, чем при использовании автогена. А так как термическое воздействие минимально на участке реза, то и деформация от этого вырезанных деталей будет незначительной, даже если они имеют небольшую толщину.

- Не происходит существенного загрязнения окружающей среды. С экономической точки зрения, если имеются большие объемы работ, то плазменная резка гораздо выгоднее кислородной или механической. Во всех остальных случаях учитывают не материалы, а трудоемкость использования.

Недостатки плазменной резки

Недостатки в работе плазменной резки тоже имеются. Первый из них – максимально допустимая толщина реза довольно небольшая, и у самых мощных агрегатов она редко бывает больше 80 – 100 мм.

не должен быть больше 10 – 50 градусов

Кроме того, рабочее оборудование довольно сложное, что делает совершенно невозможным использование двух резаков одновременно, которые подключаются к одному аппарату.

Разделка лома непосредственно на демонтируемом объекте

Особо крупные узлы и детали техники, подлежащей демонтажу и сдаче в металлолом, хлопотно и неудобно транспортировать на приёмные предприятия. В таких ситуациях резку проводят непосредственно на объекте, при демонтаже металлоконструкции. Демонтаж металлолома – полностью или по фрагментам – обязателен тогда, когда по условиям безопасности металлоконструкцию необходимо разрезать прямо на месте её нахождения (например, при завалах или иных чрезвычайных ситуациях). Чем режут металлолом на объекте? С этой целью применяют следующие технологии:

Резку на гидравлических переносных ножницах – не каждая организация сможет позволить себе такое оборудование – см. статью про навесные гидравлические ножницы;

Резка металлолома гидравлическими ножницами

Резку газокислородными резаками;

Резка металлолома кислородом

Резка переносными механическими пилами – болгаркой.

см. видео – можно ли болгаркой разрезать рельс:

В первом случае применяется переносное оборудование, которое включает в себя рычажные ножницы, привод которых осуществляется от гидросистемы любого большегрузного автомобиля. Зев ножниц подобен аллигаторным, но дополнительно снабжается также специальными захватами, которые увеличивают трение, и снижают тем самым подвижность разрезаемого фрагмента во время его разделения. Гидравлические ножницы обеспечивают наиболее точный демонтаж лома.

При отсутствии данного оборудования для разрезки применяют газокислородные резаки. Их нельзя использовать при разборке завалов, но в остальных случаях, когда не требуется высокое качество разделения металла, газокислородная резка достаточно производительна, а применяемые инструменты – компактны и могут использоваться в обстановке, когда на объекте нет источников открытого пламени и взрывоопасных предметов/веществ.

Оборудование для резки газом (кислородом) – кислородный баллон, пропановый и резак

Обычные переносные шлифовальные машины («болгарки»), работающие от аккумуляторного привода – высокопроизводительный способ резки лома на объекте. Количество образующейся стружки в данных обстоятельствах значения не имеет, а качество торцев вполне удовлетворительно для последующей загрузки разрезанного лома в транспортное средство. Эффективность резки определяется ёмкостью аккумуляторной батареи.