Как сделать аппарат для точечной сварки своими руками

Содержание:

- Как сделать машину для сварки своими руками?

- Конденсаторная сварка: что это такое

- Точечная сварка из аккумулятора

- Оборудование для контактной сварки

- Как купить Аппараты точечной сварки с радиальным ходом плеча

- Варианты точечной сварки

- Электроды для точечной сварки

- Варианты сварочных работ

- Принцип действия точечной сварки

- Дефекты и причины их появления

- Как выбрать аппарат для точечной сварки

- Как сделать в домашних условиях

Как сделать машину для сварки своими руками?

Процесс контактной сварки можно осуществить при помощи специальных установок или при помощи самодельных, сделанных своими руками. Стандартная сварочная техника для электроконтактной сварки не подойдет.

Из трансформатора

Создать простой аппарат для сварки точечным методом в домашних условиях можно из обычного трансформатора. Для этого не нужны специальные схемы и оборудование. Разбирать сердечник нет необходимости, нужно просто спилить и высверлить вторичную обмотку – обычно она находится вверху

С помощью ножовки по металлу срезается вторичная обмотка, во время работы нужно соблюдать осторожность и аккуратность, чтобы не нарушить целостность первичной обмотки. А сверлом по металлу удаляются остатки

Теперь понадобится многожильный провод в изоляции, около 5 – 7 метров. Его наматывают на трансформатор: высота – 6 рядов; толщина – 3 слоя. Должно выйти 8 – 10 витков. Обмотка не должна быть слабой и болтаться. Направление вторичной намотки должно быть в ту же сторону, что и у первичной. Выводы первичной обмотки подсоединяются к шнуру питания, а вторичной – к сварочным кабелям. На кабель устанавливается электрододержатель и медный электрод, размер которого подбирается в зависимости от силы тока.

Из микроволновки

Для работы понадобятся две микроволновки, а точнее – два трансформатора, которые находятся внутри. Они характеризуются как повышающие – напряжение в 220 вольт преобразуют в 2.5 киловольт. Мощность достигает 1200 ватт. Для начала нужно разобрать технику и демонтировать трансформаторы. Весь процесс работы проходит так же, как и при создании сварочного аппарата из трансформатора, только в данном методе их используется два, соответственно, и провода понадобится больше – около 11 – 13 метров. Его наматывают на каждый трансформатор. Включаются они последовательно – можно сделать механизм одним проводом, а можно двумя, но потом соединить их.

Затем параллельно подключаются обмотки на 220 вольт, для этого можно взять автомобильные наконечники с термоусадочной трубкой. Для удобства оба трансформатора можно монтировать на деревянную доску. Так как в процессе сварки трансформаторы сильно нагреваются, нужно давать время им остыть. Для тонкого металла такой самодельный станок не подойдет, так из-за высоко напряжения его попросту разрежет.

Из сварочного аппарата

Изготовление споттера из инвертора (сварочного аппарата) – один из популярных способов создания контактной электросварки своими силами. Различные модификации споттера можно найти в сети интернет на различных чертежах и схемах, главное – разобраться в обозначениях. Для сборки конструкции понадобятся следующие материалы.

- Трансформатор.

- Тиристор.

- Реле.

- Контроллер.

- Диодный мост.

- Переключатель контактов.

- Сварочный инвертор.

- Кнопки, регулирующие работу.

До трансформатора должен быть подключен диодный мост. К нему подсоединяется тиристор. Трансформатор нужен для подачи питания в узел управления в цепи. Силовой кабель следует подбирать в зависимости от мощности сварочного станка – от 70 мм2. Длина провода на массу – 1.7 метров, для подсоединения молотка – 2.1 метров.

Внешняя обмотка трансформатора создается из медной проволоки размеров – 4, 5, 6. Если в оборудовании будет использоваться батарея, то медный провод можно заменить на алюминиевый. Главный механизм в устройстве споттера – это пистолет. Его можно заменить деталью от полуавтоматической сварки или приспособлением для строительного клея. Если «под рукой» не оказалось тиристора и диодного моста, в качестве замены можно взять симистры.

Работа самодельного споттера проходит в следующем порядке.

- Через кнопку питания подается сигнал на конденсатор, он включается, а вместе с ним тиристор и резистор.

- Через диоды подается электрический импульс на трансформатор.

- Затем электрод начинает «свариваться» с обрабатываемой поверхностью.

- После того как конденсатор разрядился, тиристор должен закрыться, а от трансформатора отходит электрический ток.

- На этом работа сварочной установки закончена, кроме конденсатора, который начинает заряжаться от трансформатора.

Конденсаторная сварка: что это такое

Конденсаторная сварка своими руками была разработана еще в 30-х годах XX века. Сегодня эта технология активно используется предприятиями промышленности и умельцами с целью выполнения бытовых сварных операций.

Особенно популярна такая технология в цехах ремонта кузовов транспортных средств: в отличие от дугового, при конденсаторном методе создания сварного шва не происходит прожигание и деформация тонких стенок листов кузовных деталей. В последующее время соединенным деталям кузова не нужна дополнительная рихтовка.

Такую технологию применяют в радиоэлектронике для соединения изделий, не паяющихся посредством обычных флюсов или выходящих из строя при перегреве.

Активно применяются аппараты конденсаторной сварки ювелирами при изготовлении и ремонте ювелирных украшений, на предприятиях, выпускающих коммуникационные шкафы, лабораторное, медицинское, пищевое оборудование, при строительстве зданий, мостов, инженерных коммуникаций.

Столь широкое распространение можно объяснить действием ряда факторов:

простая конструкция сварочного аппарата, который при желании можно собрать своими руками;

точечная сварка отличается относительно низкой энергоемкостью и малыми нагрузками, создаваемыми на электрическую сеть;

высокие показатели производительности, что крайне важно при серийном производстве;

возможность снизить термическое влияние на соединяемые поверхности, что позволяет сваривать детали малых размеров и работать с теми конструкциями, стенки которых чрезмерно тонки и могут деформироваться при обычной сварке.

Способ конденсаторной сварки изделия.

Правила осуществления сварных операций с помощью энергии конденсаторов регламентируются ГОСТ. Принцип технологии основывается на трансформации энергии электрического заряда, накопленного на конденсаторах, в тепловую энергию.

При соприкосновении электродов происходит разряд и образуется электрическая дуга краткого действия. За счёт выделяемого ею тепла кромки соединяемых деталей из металла плавятся, образуя сварной шов.

При конденсаторной сварке ток подается на сварной электрод в виде кратковременного импульса высокой мощности, который получается за счет монтажа в оборудование конденсаторов большой емкости.

В случае использования контактной сварки ток непрерывен. В этом заключается основное отличие этих видов выполнения сварных операций.

В итоге, мастер может достичь высоких показателей двух важных параметров:

- на термический нагрев соединяемых деталей требуется гораздо меньше времени, что особенно ценно для производителей электронных компонентов;

- ток, используемый для соединения деталей, обладает высокой мощностью, поэтому и сами сварные швы получаются более качественными.

В процессе сварных операций для крепления элементов и узлов разных изделий могут потребоваться разные по разновидности и назначению шпильки.

Также отметим, что огромным плюсом конденсаторного сварного аппарата является его компактность. Для применения такой технологии на практике не потребуется мощный источник питания, устройство можно заряжать между переносом электрода к следующей точке.

Точечная сварка из аккумулятора

Точечная сварка своими руками из аккумулятора — конструкция несложная и может быть сделана в гараже на протяжении нескольких часов, при наличии всех частей и инструментов, естественно. Для ее монтажа не требуется каких- то особых приспособлений или сложного оборудования.

Существует три разновидности сварки при помощи аккумулятора. Первый, самый простой, можно сказать примитивный, требует только наличия аккумулятора и двух медных проводов, оголенные концы которых и выступают электродами. Как правило, используется этот способ чаще всего, но только для сваривания цветных металлов. Именно его с полным основанием можно назвать точечным.

Два других способа — угольными электродами и при помощи инвертора требуют батареи из нескольких аккумуляторов и дополнительного оборудования. Они тоже используются в бытовых и походных условиях, но покупать несколько однотипных аккумуляторов, чтобы сделать из них сварочный аппарат, довольно накладно. Для точечной сварки может подойти любой аккумулятор, который достаточно снять с автомобиля.

2

Сварка от аккумулятора предназначена для соединения небольших деталей из тонкого листового металла, но даже при этом аккумулятор разряжается довольно интенсивно. Если вы сняли его с машины, то желательно иметь в гараже и зарядное устройство, чтобы вернуть батареи прежний заряд.

Приведенные примеры — самые простые самодельные конструкции аппаратов точечной сварки. Если у вас есть свои разработки — пишите нам на сайт. Нас и наших читателей очень интересуют реальные разработки самодеятельных конструкторов. Самые интересные схемы мы непременно опубликуем.

Оборудование для контактной сварки

Технологически все оборудование для контактной сварки разделяют на машину и контактный сварочный аппарат.

Так же их подразделяют:

- по методу соединения металлов – притирка или оплавление;

- по механизму подачи сварочного электрода в автоматическом суппорте – винтовая подача, рычажная, карусельная;

- по устройству зажимов сварочных заготовок – винтовые, тисочные, прищепки;

- по видам монтажа машины подразделяют на стационарные и переносные.

Машины контактной точечной сварки оснащаются двумя электродами – катодом и анодом, относительно которых закрепляются сварные заготовки. Так же следует понимать, что время проваривания шва в каждой точке зависит от характеристик металла заготовки.

Как правило, наименьший период времени занимает приваривание в точках на цветных металлах.

Роликовая машина для контактной сварки предполагает соединение деталей непрерывным швом за счет пропускания тока через свариваемые детали.

После того, как заготовка подана в рабочую зону, где должен быть осуществлен прожиг срабатывает фотонная защита, то есть сварка работает только с тем участком, с которым необходимо, так как фотонные поля не пропускают электрическую дугу, не позволяя ей заискрить и испортить “чистую” зону заготовки.

Как купить Аппараты точечной сварки с радиальным ходом плеча

Компания «МОССклад» поставляет Аппараты точечной сварки с радиальным ходом плеча во все города России, в том числе в г. Москва, Санкт-Петербург, Челябинск, Пермь, Симферополь, Ульяновск, Казань, Калуга, Новосибирск, Екатеринбург, Нижний Новгород, Калининград, Самара, Омск, Уфа, Саратов, Красноярск, Владивосток, Ростов-на-Дону, Воронеж, Волгоград, Махачкала, Грозный и другие, а также в Белоруссию, Казахстан, Армению и Киргизию.

Приобрести Аппараты точечной сварки с радиальным ходом плеча у нас очень легко:

- Выберите интересующий товар в таблице выше

- Узнайте его характеристики, посмотрите фото и видео, нажав на название модели

- Купить Аппараты точечной сварки с радиальным ходом плеча: позвоните бесплатно из любого города РФ 8-800-333-51-02 или отправьте запрос на svar@mossklad.ru

Варианты точечной сварки

Основными элементами при создании аппарата для точечной сварки обычно являются трансформатор довольно большой мощности (не менее 1 кВт) и самодельного устройства прижима, состоящее из двух рычагов с электродами.

В качестве первого элемента могут быть выбраны, например, трансформатор от микроволновой печи или сварочный трансформатор. Оба этих типа трансформатора требуют перемотки вторичной обмотки.

В сварочном инверторе силовой трансформатор 50 Гц, преобразующий сетевое напряжение 220 В, как правило, отсутствует. В таком устройстве сетевое напряжение выпрямляется и подается на генератор высокой частоты (50-80 кГц), в схеме которого имеется понижающий трансформатор, предназначенный для работы с повышенной частотой. Работа с такой частотой позволяет резко уменьшить вес и габариты сварочного инвертора. На выходе понижающего трансформатора напряжение снижается до 60-70 В, причем выходной ток может достигать 130 А.

Использовать высокочастотный трансформатор от инвертора отдельно в сети 50 Гц (как это делается в других случаях) невозможно. В принципе, для получения необходимого режима можно перемотать вторичную обмотку трансформатора. Но этот трансформатор имеет малые габариты и часто намотан на сердечнике тороидальной формы, что делает такую переделку трудновыполнимой. Возможен вариант с подключением дополнительного понижающего трансформатора. Он также будет работать на высокой частоте и иметь небольшие габариты. Еще один вариант – использование инвертора в качестве устройства для зарядки конденсаторов в дополнительном конденсаторном блоке.

Электроды для точечной сварки

Сделанная в домашних условиях самодельная точечная сварка годится для небольшого объёма работы. Аппарату рекомендуется дать остыть поработав с 10-14 электродами.

Отличие многоточечного оборудования от его аналогов –работа с металлическими заготовками определённой формы и размера.

Контактное сваривание деталей невозможно при отсутствии электродов из сплавов, имеющих высокий уровень теплопроводности.

Электроды благоприятствуют сжатию металлов и проводят ток на поверхность элементов. Уровень концентрации тепла зависит от наконечников – тонкие механизмы спешно изнашивают себя и нуждаются в постоянной подточке.

Имеется несколько форм выпускаемых наконечников.

Продолжить срок наконечников возможно, следуя нижеперечисленным советам:

- Электроды подбирают, соответствуя критериям используемого в

работе металла; - Максимально обеспечить их сохранность;

- Для тяжёлой сварки использовать более массивные

наконечники; - Использовать водяную рубашку.

Эксперты советуют не подпиливать наконечники по причине возникновения неровностей, что в целом отрицательно повлияет на качество работы.

Варианты сварочных работ

Виды точечной сварки определяются количеством единовременно образуемых пикселей соединения. В производстве используются: одноточечный, двухточечный и многоточечный виды.

Одноточечный вид используют при соединении нескольких листов, при этом качество сваривания уменьшается с каждым слоем листов (деталей). Двухточечный вид сваривания применяют при соединении деталей обладающих широкими поверхностями.

Многоточечный вид используют для скрепления различных штампованных конструкций. Он может быть двусторонним и односторонним, все зависит от размещения электродов по отношению к скрепляемым узлам.

Этот вид сварки может различаться и циклами прохождения электроимпульсов. Цикличность зависит от толщины свариваемых деталей.

При толщине металлической поверхности до пяти миллиметров достаточно и одного импульса электротока, а при большой толщине необходимо несколько кратковременных электрических импульсов. При сваривании металлических элементов большой толщины и твердости применяются циклы с повышенным стискиванием.

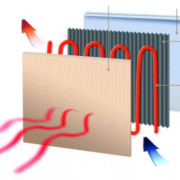

Принцип действия точечной сварки

Технология контактной сварки работает довольно просто — детали плотно сжимаются и через кратчайшее расстояние подается мощный электрический импульс. Металл разогревается, в точке соприкосновения образуется расплавленное ядро. Так как детали сжаты, происходит диффузия металлов. Ток выключается, точка остывает, металл кристаллизуется. Сварная точка получается прочной, при попытке разорвать соединение лопается материал рядом с точкой. Принцип работы аппаратов сварки — генерирование этого импульса и плотное сжатие деталей.

Чтобы импульс тока хорошо разогрел металл, он должен быть с большой силой и низким напряжением. Промышленные аппараты имеют характеристики: напряжение на контактах всего 1 — 3 Вольта, способны давать силу тока в 10 — 15 килоАмпер.

Устройство аппарата точечной сварки

Любой аппарат точечной сварки состоит из двух блоков:

- источник питания;

- зажимные клещи.

Чтобы получить мощный разряд при небольшом напряжении, потребуется трансформатор индукционного типа. Соотношение первичной и вторичной обмоток позволяет получить электрический импульс, достаточный для расплавления металла.

Зажимные клещи состоят из двух медных или графитовых контактов, расположенных на разных рычагах, и прижимного механизма. Прижимы бывают с разным приводом:

- Механические. Состоят из мощной пружины и рычага, сжатие металлов происходит за счет мускульной силы. Применяются в самодельных или бытовых аппаратах, не дают должного контроля за степенью сжатия, обладают малой производительностью.

- Пневматические. Наиболее популярны для переносных ручных аппаратов, легко регулируются при помощи изменения давления в воздушной магистрали. Недостаток — сравнительно медленные, не дают возможности изменения давления в процессе сваривания.

- Гидравлические. Не так популярны, гидравлический привод также медленный, но обладает большей широтой настроек, благодаря применению перепускных регулируемых клапанов.

- Электромагнитные. Самые «молниеносные», применяются как на ручных аппаратах, так и на больших стационарных. Позволяют регулировать сжатие металлов в процессе сварки, что позволяет добиться провара и отсутствия «выплесков» металла.

Клещи для точечной контактной сварки

Усложнение конструкции возможно при использовании контуров жидкостного охлаждения на нагруженных аппаратах, применении различных систем управления током и прижимом, роботизации перемещения электродов.

Где применяется

Точечную сварку применяют для соединения различных конструкционных металлов и сплавов. Особенности технологии — экологичность, скорость, надежность, легкость автоматизации — позволяют широко применять ее в:

- автомобилестроении для сборки кузовов;

- ювелирном деле для соединения деталей;

- микроэлектронике для спайки микросхем;

- производстве сварных арматурных каркасов для монолитных плит;

- производстве корпусов, деталей товаров народного потребления.

Преимущества и недостатки

Среди основных преимуществ точечной сварки особо выделяются:

- прочность соединения;

- технологичность;

- экономичность;

- возможность соединения как толстых, так и ультратонких деталей;

- возможность автоматизации и роботизации сварочного процесса;

- высокая культура производства и экологичность;

- универсальность в материалах и возможность масштабирования.

Среди недостатков можно выделить:

- сложность диагностики сварного соединения;

- требования к чистоте металлов при сварке;

- сложность настройки аппаратуры.

Дефекты и причины их появления

Многоточечная сварка востребованный метод, который используется на производствах и в домашних условиях. При помощи него можно произвести соединение тонких металлических изделий, а сам шов выходит прочным и качественным. Однако даже во время данного способа сварки могут возникать некоторые дефекты, которые могут негативно влиять на качество результата.

Среди основных дефектов можно выделить:

- Прожог. Этот дефект имеет вид отверстия, которое возникает в обеих деталях. Сплавленные края с легкостью отрываются. Перегревание и стекание металла может возникнуть из-за нескольких условий — применение высокой силы тока, большая длительность импульса, избыточная сила сжатия. Чтобы предотвратить прожог рекомендуется снизить силу тока и прижимания.

- Выплескивание и растекание металла. При сильном сжимании или при использовании долговременного слабого импульса металл может выйти из ядра, а на его области появляются пустоты. Во время рабочего процесса выплескивание металла имеет вид искр, которые вылетают из точек. До определенного предела выплескивание не наносит особый вред качеству шва, но все же наличие этого факторы снижает прочность сварного соединения.

- Непровар. Не прогревание ядра может проявляться по ряду причин — слабая степень подаваемого импульса, оказание недостаточной силы сжатия, ослабление клещей. Непровар может возникнуть в случаях, когда сварные точки находятся рядом — соседняя точка выступает шунтом, через который может проходить часть объема электрической энергии. Это значит, что она не будет применяться для расплавления металла.

- Уменьшение показателей диаметра сварки. Недостаточная площадь расплава может появляться в случаях, когда подается слишком короткий импульс или наблюдается не слишком плотное прилегание свариваемых элементов. В данных ситуациях в одной точке может быть один или несколько микросплавов, в сумме они значительно слабее цельной точки.

Как исправить дефекты

Контактная или бесконтактная точечная сварка должна выполняться в соответствии с определенной технологией. Но все же этот метод обладает некоторые сложностями, которые могут привести к появлению разных дефектов. А тяжелая и неточная диагностика не дает точной картины о качестве и виде полученного сварного соединения.

Если после проведения сварки будут выявлены вышеперечисленные дефекты, то для их устранения можно воспользоваться следующими рекомендациями:

- провести повторное проваривание точки;

- высверливание и последующая сварка при помощи полуавтомата;

- если отмечаются наружные выплески металла, то их можно аккуратно зачистить;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Как выбрать аппарат для точечной сварки

Не только цена и финансовые возможности решают, какой аппарат контактной сварки купить. Многое зависит от целей, сферы применения, а также технических эксплуатационных характеристик. Мы ознакомились с рекомендациями опытных мастеров, после чего обозначили первостепенные критерии – режим воздействия, максимально возможный сварочный ток, толщина металлов, способ управления, а также потребляемая мощность.

Режим воздействия

Современные модели работают по двум режимам воздействия на заготовки, детали:

- Односторонний режим. Он присущ больше споттерам, что оснащены пистолетом со штангой, обратным молотком с электродом на торце. Для сварки нужно прихватиться этой деталью к поверхности, выполнять обратные удары, чтобы вытянуть металл. Этот метод целесообразный, если воздействие производится в труднодоступных местах, а также при взаимодействии с крупными изделиями.

- Двусторонний режим. Этот способ уместен, если необходимо соединить металл внахлест. С такой задачей справятся клещи, обхватывающие участок с двух сторон. Удаленность точек будет зависеть от вылета консолей, обычно это 12-50 см. Подвижной бывает верхняя консоль, ее опускают путем прижима с одновременным разогревом.

Максимальный сварочный ток

Возможности оборудования напрямую зависят от границы сварочного тока. Например, если аппарат выдает 3000 А, общее сечение сможет соединить детали толщиной 3 мм. Если параметр повышен до 6000 А, в таком случае «сшивают» сталь 4-5 мм. Такие возможности демонстрируют бытовые модели, для промышленных целей созданы усиленное оборудование 10000-16000 А, что соответствует суммарной толщине 9 мм.

Толщина свариваемых металлов

Такой критерий также нельзя не учитывать при выборе сварочного оборудования. Если в инструкции указано, что клещи или споттер сцепит листы толщиной 3 мм, то работа с более широкими поверхностями будет некачественной. Обозначается параметр двумя способами – суммарный (например, 6 мм) или раздельный (3+3 мм). Промышленные версии способны одновременно скреплять 3 листа, тогда параметр будет 3+3+3 мм.

Способ управления

Бытовые задачи с легкостью решит упрощенная модель с ручным способом управления. Бюджетные товары не предусматривают настройки силы тока, действуя всегда на максимуме. С клещами оператору нужно будет самостоятельно сдавливать консоли, контролируя соприкосновение электродов.

Современные, промышленные конструкции оснащены синергичным микропроцессорным способом управления. Для этого предусмотрена цифровая панель, где мастер указывает тип соединения, толщину изделия. Умная система самостоятельно подбирает оптимальный режим, в нужное время подает и отключает ток. Остается только к ножному месту подносить электроды.

Мощность

Показатель мощности подбирается с учетом поверхностей, которые будут обрабатываться. Тугоплавкие металлы требуют устройство, на котором можно регулировать ток в большом диапазоне. Для обычного металла подойдет стандартный вариант точечной сварки. Параметр в пределах 5 кВт выдержит однофазное напряжение, все, что свыше требует дополнительных мер или сети 380 В.

Как сделать в домашних условиях

Для работы в домашних условиях используют оборудование, которое несложно собрать своими руками. Оно может быть мобильным или стационарным.

Оборудование несложно собрать своими руками.

Алгоритм действий:

- Задайте на приборе базовые параметры.

- Определите напряжение в точке сварки.

- Установите силу тока (переменный или постоянный).

- Посчитайте время импульса.

- Определите, сколько надо электродов, их марку.

Трансформатор — это базовый элемент, он задает силу тока.

Изготовить прибор нужной мощности несложно самостоятельно:

- Возьмите сердечник сечением 60 см².

- Плотно стяните пластины с помощью болтов (8 мм).

- Укрепите с торца блок профилем «П».

- Сделайте первичную обмотку с помощью провода ПЭВ (диаметр — 2,9 мм), намотайте 2 десятка витков.

- Заверните сердечник в трансформаторную бумагу. В начале работы — в изоленту.

- Распределите витки равномерно по всему изделию.

- Скомпонуйте еще одну обмотку на второй стойке (сформирована из самодельной шины). Этот элемент соберите из 14 медных деталей, сечение — 200 мм².

- Просверлите в верхнем блоке сердечника отверстие, к нему прикрепите кабель.

Изготовить прибор можно из трансформатора.

Из автомобильного аккумулятора

Иногда используют точечную сварку, которая получает питание от АКБ. Подходит для этих целей ионно-литиевый аккумулятор — он компактен, обладает хорошей емкостью. Перегревать блоки не надо, они могут выйти из строя.

Необходимы:

- аккумулятор емкостью 55 А*ч и напряжением 12 В;

- провод сечением 6 мм²;

- 2 щупа, которыми закрепляют электроды (сечение — от 3 мм);

- небольшая кассета, чтобы зафиксировать аккумулятор;

- никелевая лента 0,12 x 7 мм;

- кольца (во избежание утечек).

Аппарат точечной сварки делают из автомобильного аккумулятора.

Перед началом функционирования автомобильного аккумулятора его необходимо протестировать. К фиксаторам прикручивают провода, закрепляют их на клеммах. Все контакты защищают. Сварочный аппарат для аккумуляторов (сами элементы питания) устанавливают в блоках, они должны быть соосны во время работы.

Из микроволнового или телевизионного трансформатора

Аппарат для точечной сварки должен иметь трансформатор. Он увеличивает показатель входного напряжения до нужного значения. К важнейшим параметрам относят коэффициент трансформации. В печах СВЧ есть соответствующие блоки, которые меняют напряжение, на их основе собирают самостоятельно аппарат. Подойдет блок мощностью 720-820 Вт, при этом допустимо приварить листы из металла толщиной до 1 мм. Для питания магнетрона нужно небольшое напряжение. Все элементы в процессе работы нагреваются, поэтому необходима система охлаждения.

Трансформатор необходим для аппарата точечной сварки.

Из конденсаторов

Конденсаторную сварку активно применяют, когда необходимо делать локальную обработку металла. Длительность процесса занимает тысячную долю секунды, глубина прогрева небольшая, используют листы металла толщиной до 2 мм. Чтобы не возникало конфликтов с частотой импульса и уровнем обработки, нужны специальные агрегаты — контактные сварочные механизмы.

Практикуют 2 метода:

- Без трансформатора конденсаторы разряжаются на заготовку.

- Разряд из конденсаторов поступает на первичную обмотку, вторичная цепь — заготовка для проваривания.

Конденсаторная сварка — разновидность контактной.